自動車産業に変革をもたらす! 「スポット溶接検査ロボット」とは?

2019/09/04 Toshiba Clip編集部

この記事の要点は...

- 自動車の溶接検査では、検査個所を破壊する手法が採られていた

- これを東芝独自の「傾き推定エンジン」を使って、破壊せずに自動で検査する技術を確立

- この技術により、品質検査の変革や海外市場の開拓が大いに期待される

自動車は約3万点もの部品をつなぎ合わせて製造する。また、1台あたり4,000~5,000個所のスポット溶接によって板金などが接合されている。スポット溶接とは、金属板に電流を流し、電気抵抗により生じる発熱を利用した溶接方法で、様々な金属材料で溶接が可能であることや、溶接速度、加工コスト、ロボットによる作業負担の軽減などの利点を背景に、多くの製造現場で導入されている。

高い品質を保証するには、製造ラインから部品を抜き取り、スポット溶接部分の強度をチェックする検査が不可欠だ。従来の品質検査では、溶接個所に、たがね(金属を加工する工具の一種)を打ち込んで剥離が無ければ合格となる。しかし、溶接が不十分だと壊れる場合もあるなど、時間も人手もかかる上に、コスト面でも大きな負担があった。

そこで、東芝は溶接部分を破壊せずに検査を行い、さらにはロボットを使って自動化する技術を確立した。年間の製造台数がおよそ967万台(2018年度)という大規模産業に今、大きな変革が訪れようとしている。

“非破壊”検査が求められる理由

「従来は板金がつながり合った隙間にたがねを差し込み、ハンマーで叩いて溶接の強度を確認した上で、変形した部分を元に戻すなどしていました。ところが車体の軽量化と高強度化が進む近年では、より強度の高いハイテン材と呼ばれる高引張力鋼板が使われるようになりました。ハイテン材はその物性上たがねを差し込むのが困難で、また変形したら元に戻せないため、溶接部分を破壊して検査することしかできなくなってしまった経緯があります」

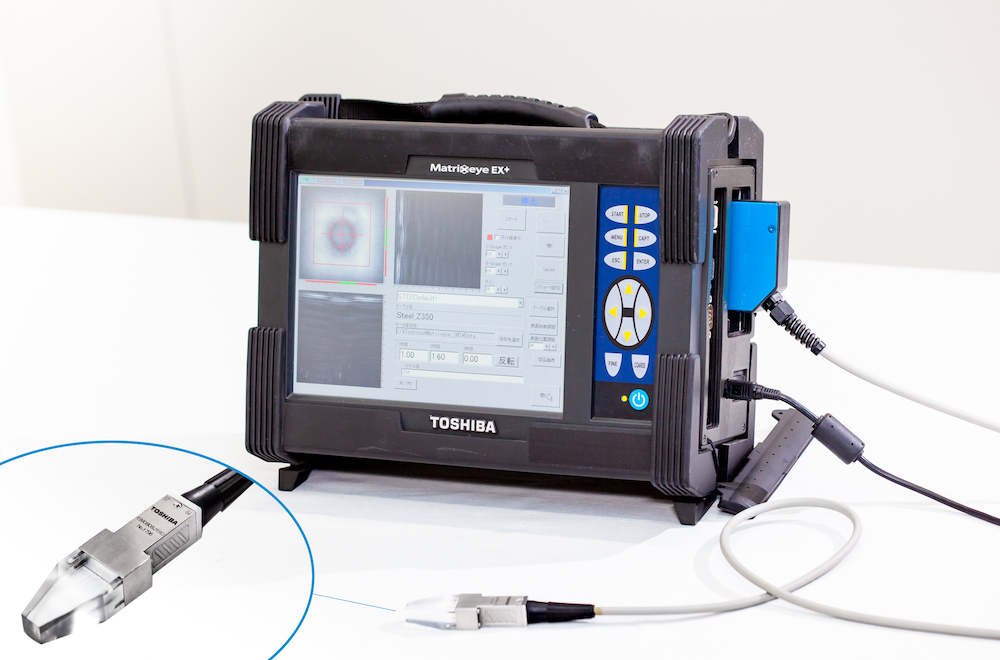

溶接部分を破壊せずにチェックを行う、非破壊検査のニーズの高まりをそう解説するのは、株式会社東芝 研究開発本部 生産技術センターの高橋宏昌氏だ。東芝では医療用や発電プラント用に培ってきた技術を用いて『Matrixeye™』という超音波検査装置を開発し、2004年から非破壊検査を推し進めてきた実績がある。

株式会社東芝 研究開発本部 生産技術センター 高橋宏昌氏

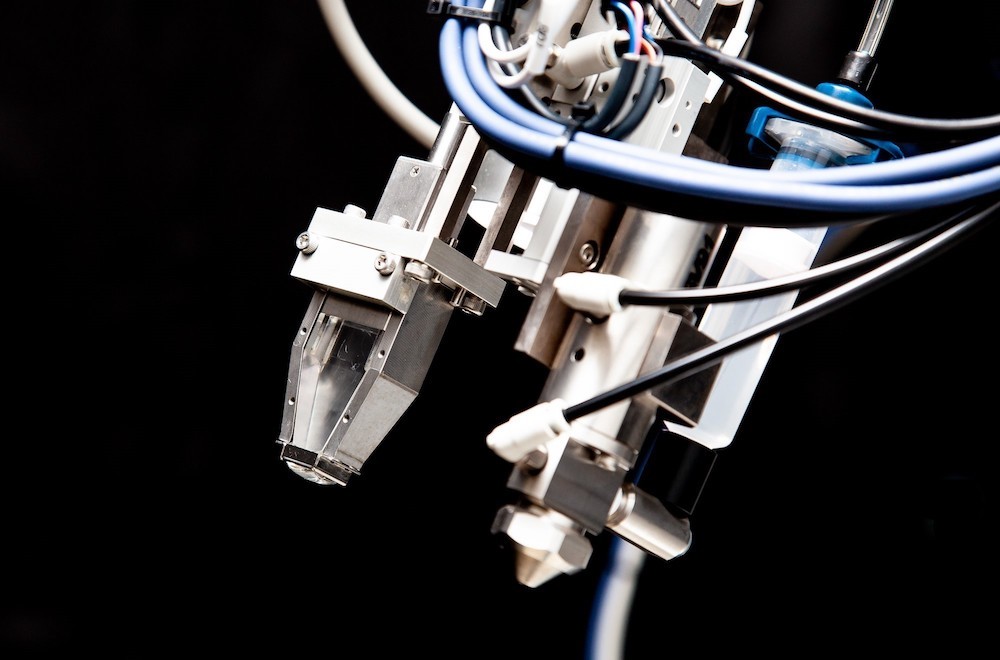

「『Matrixeye™』の登場で非破壊検査ができるようになりました。超音波の反射データで溶接個所の強度を3D映像で可視化するのですが、溶接個所を見定め、カプラント液(接触触媒)を塗って検査用プローブを操作する一連の作業には人手が必要です。さらに、正確に測定するためには、超音波を発する検査用プローブを最適な角度で溶接個所に当てる必要があり、これにはかなりの習熟度が求められます。そのため、検査に多大な労力と時間を要することが課題でした」(高橋氏)

『Matrixeye™』と、超音波を発する検査用プローブ

そこで、非破壊検査技術の次のステージとして、ロボット制御によってスポット溶接検査を自動化させる構想が生まれることとなる。

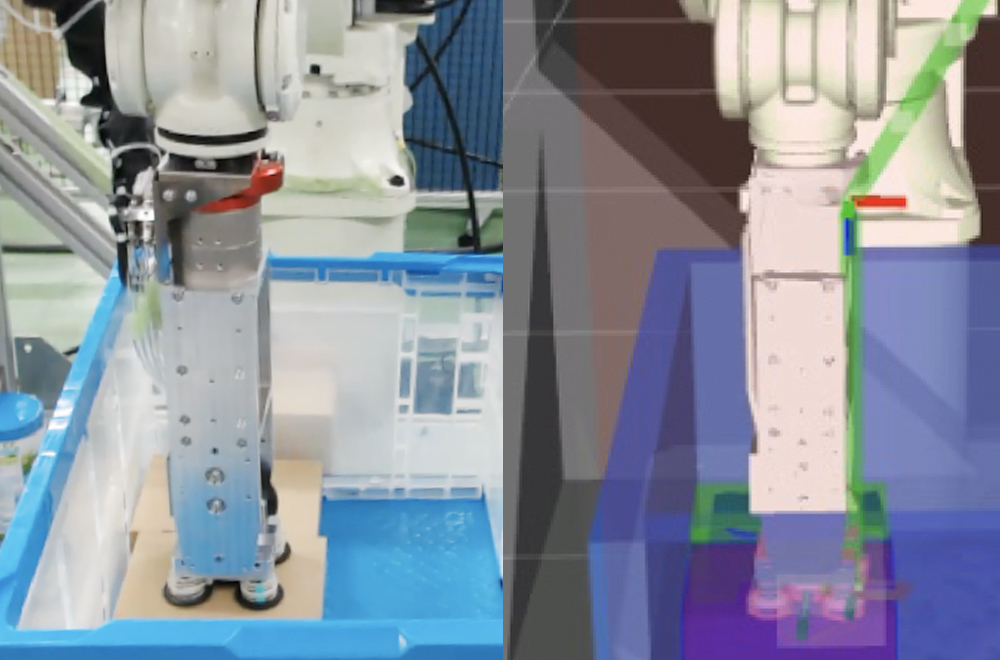

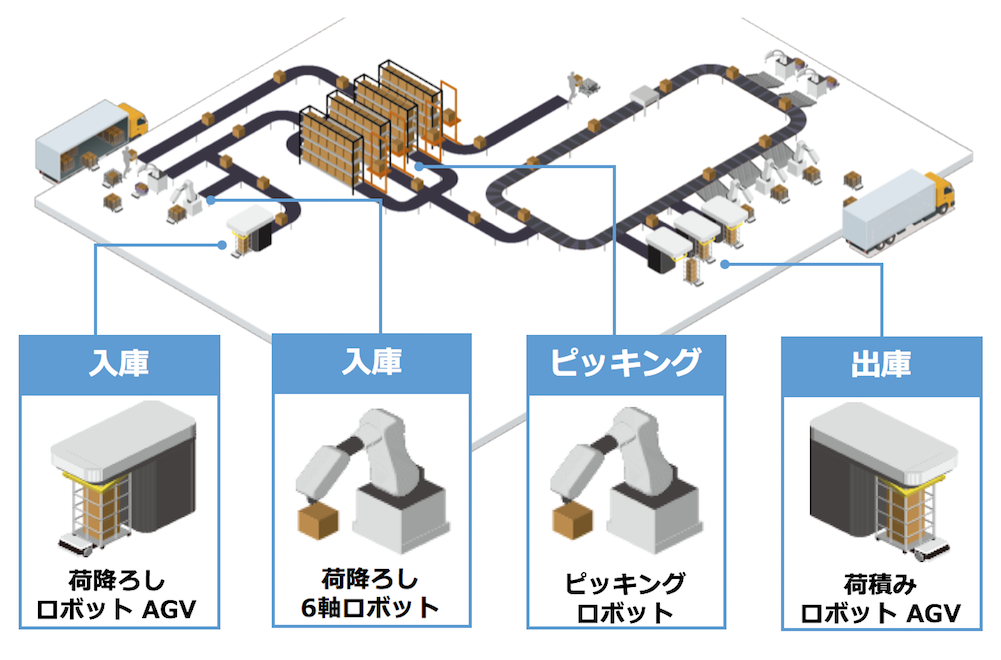

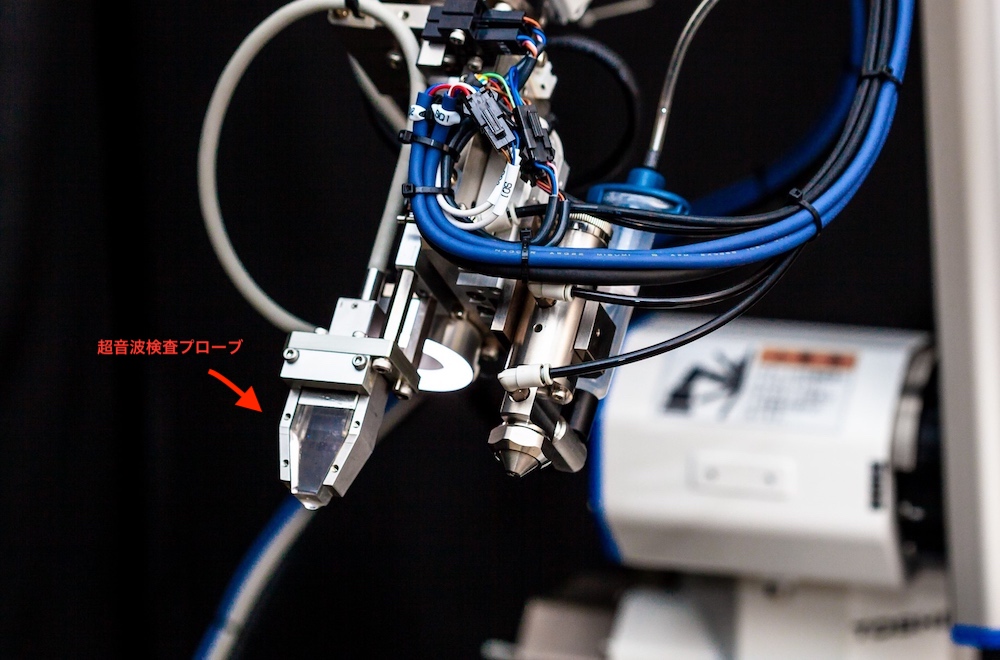

スポット溶接検査ロボット

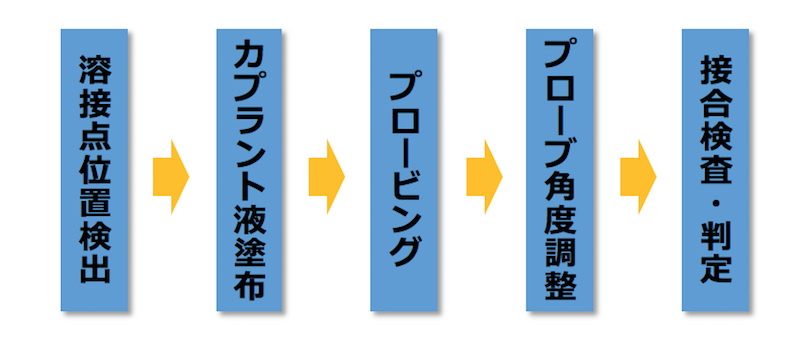

スポット溶接検査ロボットの流れ

「傾き推定エンジン」の導入でスピードアップを実現

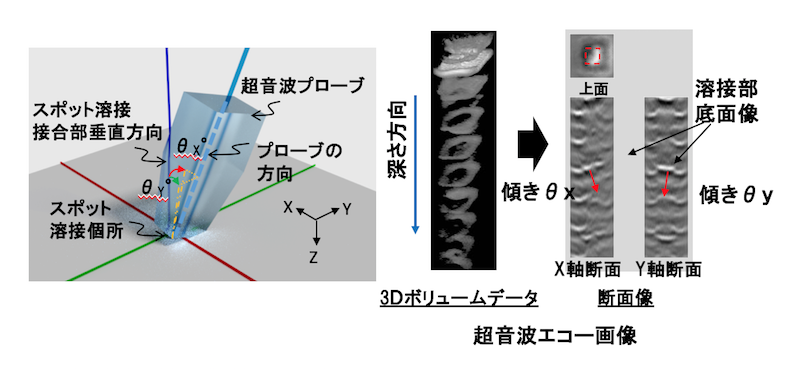

スポット溶接検査の自動化に必要なのは、『Matrixeye™』で超音波により接合個所を3D映像化する際、検査用プローブの平行度を適切に保つことだ。従来はこれを人的なテクニックで賄ってきたが、自動化するにあたって平行度を保つためにどうすべきかが障壁だった。

「例えば、当初試していたのは、溶接部位のナゲット径(接合部分の直径)が最大になる個所を探し、そこからパラメータ(傾き)を順次変形させ、最大値を計測する手法でした。しかし、これだと何回も計測を繰り返す必要があり、どうしても30秒程度かかってしまう欠点がありました」(高橋氏)

いくつかの手法で試行錯誤を続けた末にたどり着いたのが、 「傾き推定エンジン」だった。

「『傾き推定エンジン』は、検査用プローブの測定角度を自動調整する新技術です。『Matrixeye™』が測定した超音波の反射データから溶接部の傾きを推定し、ロボットが検査プローブの角度を自動補正するというものです。これによって人による検査では30~40秒ほどかかっていたところ、約7秒にまで短縮することができました」(生産技術センター・齊藤真拡氏)

傾きの自動調整

単に自動化するだけでなく、人力以上のスピードが出せなければ意味が無いというのが開発陣の総意。技術を確立させた現在は、試験用のサンプル材の確保が課題であると齊藤氏は語るが、圧倒的なスピードは省力化、低コスト化に通じ、自動車製造の現場に多大なメリットをもたらすはずだ。

この動画は2019年9月4日に公開されたものです。

「現在は各メーカーからサンプル材をいただいて実証実験を重ね、とにかく多くの試験データを集めながらユーザビリティの向上に努めている段階です。今後は現場の声をもっとヒアリングして、ユーザーインターフェースの改善を重ねていきたいですね」(齊藤氏)

株式会社東芝 研究開発本部 生産技術センター 齊藤真拡氏

海外展開にも大きな期待

このスポット溶接検査技術は、1年以内の立ち上げを目指して実証実験が進められている。今後一層労働人口の減少が進む中で、自動車製造の現場にとって大きな追い風となるだろう。

「我々としては、まずは自動車製造の分野で検査の自動化を根付かせることが第一。その後はより多くの溶接手法への対応を目指し、将来的には飛行機や船舶などの製造現場にまで進出できれば理想的ですね。また、今後は当然、海外展開も考えられるでしょう。もともと海外メーカーは非破壊検査に積極的なので、マーケットは大きいと思います」(高橋氏)

ビジネス面でも大きな可能性を秘める今回の技術。これも東芝社内の技術資産が有機的に結びついたからこその成果だ。

「私たちが所属する研究開発本部では、社内の様々な技術をフレキシブルに活用し合う土壌があり、東芝独自の技術を有効活用することができました。今後、MaaS(※)の概念が進んでいくと、公共の車両が増えていくかもしれません。そうした時代に対応するには、自動車を高品質かつスピーディーに製造できる体制が現場に求められるでしょう。そこで私たちの技術が貢献できるのではないかと期待しています」(齊藤氏)

(※)モビリティ・アズ・ア・サービス:情報通信を活用することで、運営主体にかかわらずマイカー以外のすべての交通手段による移動を一つのサービスとしてとらえ、シームレスにつなぐ新たな移動の概念。

自動車産業の製造現場がどのように変化していくのか、楽しみに見守りたい。

スポット溶接検査ロボットの開発に携わった、株式会社東芝 研究開発本部 生産技術センター メカトロソリューション推進部

牛島彰氏、齊藤真拡氏、千葉康徳氏、高橋宏昌氏(左から)

東芝スポット溶接検査ロボット

http://cmc.toshiba.co.jp/cmc/rd/core/files/product/10.pdf

![]()

関連サイト

※ 関連サイトには、(株)東芝以外の企業・団体が運営するウェブサイトへのリンクが含まれています。

東芝検査ソリューションズ株式会社>3D超音波検査装置 (Matrixeye™)>スポット溶接検査用Matrixeye™ST