センサーで橋梁の健康をチェック! インフラヘルスモニタリングとは?

2019/04/03 Toshiba Clip編集部

この記事の要点は...

- 劣化が進む社会インフラ構造物とそれを取り巻く現状

- 道路や橋梁の目に見えない劣化を「見える化」するインフラヘルスモニタリングとは?

- 「見える化」で活躍する東芝の技術!

高度経済成長期に目覚ましい発展を遂げた日本。高層ビルなどの建造物をはじめ、道路や橋梁などが広範囲に渡って整備されたのがこの時期だ。

それから約半世紀を経て、社会インフラ構造物の老朽化も進んできた。橋長2メートル以上の橋のうち2018年には約25%、2033年には約63%の橋が建設後50年以上経過すると言われている。

社会インフラの老朽化が引き起こした事故といえば、2012年に発生した笹子トンネル天井板落下事故が記憶に新しい。これは中央自動車道上り線の笹子トンネル(山梨県大月市)において、約130メートルもの区間にわたって天井部分のコンクリート版が落下した惨事で、まさしくインフラの経年劣化を象徴する大事故だった。

現在は、新たな都市開発と並行して、既存の設備や構造物のメンテナンスがいっそう重要視される時代に突入してきている。

一方で、高齢化等の影響により、メンテナンスにあたる労働力の不足が大きな懸念材料となっている。そこで開発されたのが、構造物内部の状態をセンシングで「見える化」することで、より効率的かつ網羅的な点検を行なうインフラヘルスモニタリングだ。

橋梁の内部で進む損傷を「見える化」する!?

「笹子トンネルの事故以降、橋梁は5年に1度の定期点検が法律によって義務化されました。しかし、従来の点検法は近接目視や、橋梁を叩きその音から橋梁の状態を確認する打音検査によるもので、ある程度まで劣化が進み、表面や音に現れなければ判別しにくい難点がありました。」

そう語るのは、東芝 研究開発センター 機械・システムラボラトリー 研究主幹の渡部一雄氏である。

また、現在、日本には15メートル以上の長さを持つ橋梁が、約15万も存在するという。従来のように限られた数の作業員の勘と経験で大きな橋を一つひとつ目と耳で点検して回るのは、あまりにも非現実的だ。

「そこで私たちは、NEDO(国立研究開発法人 新エネルギー・産業技術総合開発機構)が公募して実施する『インフラ維持管理・更新等の社会課題対応システム開発プロジェクト』の一環として、京都大学・塩谷智基特定教授と共にインフラヘルスモニタリングの研究開発を進めてきたのです」(渡部氏)

このインフラヘルスモニタリングの最大のポイントは、コンクリート内部の見えない損傷を「見える化」し劣化を診断する、新たなセンシング技術の確立だ。

株式会社東芝

研究開発センター 機械・システムラボラトリー 研究主幹 渡部一雄氏

「コンクリート内部の見えない損傷を「見える化」するメリットは、メンテナンスを実施する際に優先順位がつけられるということです。例えば、私たちが普段歯科検診を受けたときにも、とても悪い歯・少し悪い歯・悪くなりそうな歯と状態別に分けた場合に、とても悪い歯を優先的に治療します。センサーを使って「見える化」するというのも同じことで、直すべき橋に優先順位を付けて効率よく限られた労働力やコストをかけるようになると考えています。歯であれば人が『歯が痛い!』と言ってくれますが、橋は自分で『ここが痛い!』と言えませんから、「見える化」することで橋の健康状態をチェックし、保全してあげられるようになります。」(渡部氏)

自動車の振動を活用し、コンクリート内部のひび割れを測定

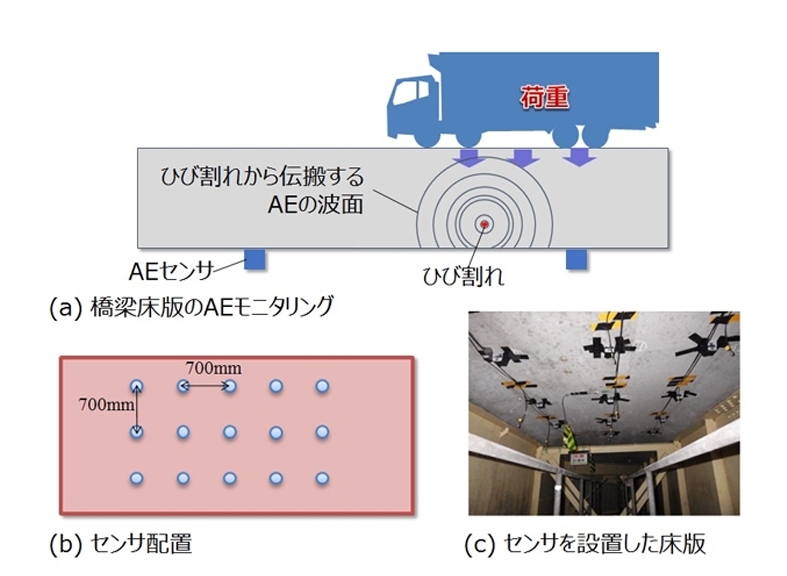

センシング技術で活用したのは弾性波と呼ばれる微弱な損傷から発生する波。AE法(※1)という手法を利用して、橋の上を自動車が走行した際の振動から、亀裂部分が発する数十kHzから数百kHzの弾性波を橋梁の床版部分に取り付けたセンサーで測定する。

※1:AE法 アコースティック・エミッション法。固体内部の微小な損傷から発生する波動を探る手法のこと。

図1: 橋梁のAE計測の概要

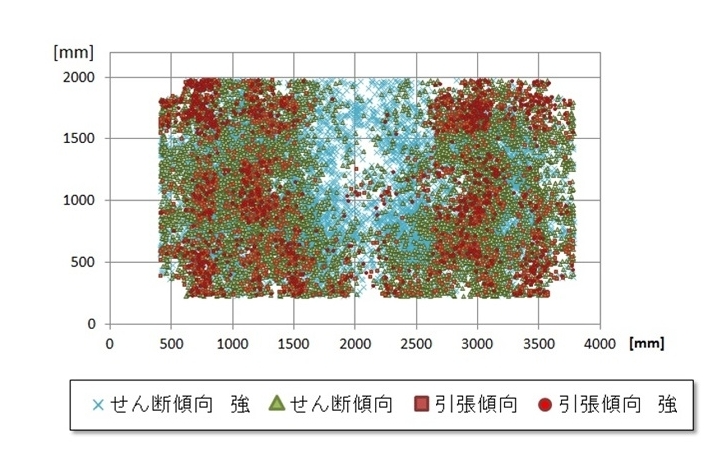

図2: AE計測データ分析結果の例

せん断型AE:ひび割れが既にそこ存在し、ひび割れの擦れで生じるAE

引張型AE:ひび割れの発生と進展する部分で生じるAE

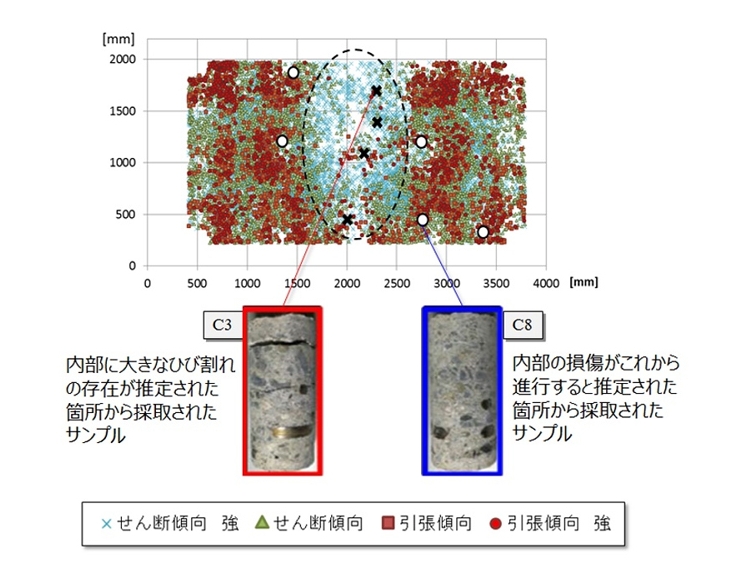

図3: 実際の床版から採取したサンプルによる分析結果の検証

センシング技術開発については、東芝社内の複数のリソースが包括的に生かされていると研究開発センター 機械・システムラボラトリー 研究主務 碓井隆氏は語る。

「例えばAEセンサー自体はこれまでも様々な分野で使われてきたものですが、受け取った信号を処理し、弾性波の周波数や到達時間によって対象物の劣化の度合いを数値化するシステムなど、計測システム全体を手掛けられたのは東芝だからこそできたことだと言えるでしょう」(碓井氏)

株式会社東芝

研究開発センター 機械・システムラボラトリー 研究主務 碓井隆氏

ゲリラ豪雨でセンシングすることも可能

また、近畿地方で進められていた実証実験では、思いがけない“収穫”も得られたという。

「今回の実験中に発生したゲリラ豪雨で、予想外のデータが得られました。弾性波を利用する仕組みでは、本来であれば降雨はノイズになるため敬遠されるものですが、雨滴が路面を叩く際に弾性波が生じ、それが内部のひびの状態に応じた信号として検出されたのです」(渡部氏)

つまり必要に応じ、散水車を使うなどすれば、センシングの所要時間を短縮できることになる。これはあくまで偶発的な発見であったというが、自動車を数日間走行させた分に相当するデータが、わずか10分程度のゲリラ豪雨で取得できたことで、インフラヘルスモニタリング技術の可能性はさらに広がった。強い雨が降れば、その雨粒の一つひとつを活用し、交通量の少ないエリアでもセンシングできるのだ。

「さらに言えば、将来的には橋梁だけでなく道路やビル、大型産業機器などにもモニタリング対象を応用していけるかもしれません。老朽化問題は今後、様々な分野で起きるはずなので、まだまだ多方面での展開が考えられると思っています」(碓井氏)

そのために、今はとにかく実証実験を重ねてデータを集め、このシステムの信頼性を上げることが第一と口をそろえる2人。近い将来このインフラヘルスモニタリングが普及すれば、社会インフラ構造物のメンテナンスに携わる人やコストの負担も軽減され、安心安全な社会づくりに大きく貢献するに違いない。

※本研究は、国立研究開発法人 新エネルギー・産業技術総合開発機構(NEDO)の委託研究業務の結果得られた成果を含みます。

この動画は2018年8月29日に公開されたものです。

![]()