見て、考えて、動く! 受け継がれるロボットづくりのDNA

2018/11/07 Toshiba Clip編集部

この記事の要点は...

- 労働力不足を補うために活用が期待されているロボット

- 人間ができない仕事をするロボットと、人間に代わって仕事をするロボット

- 140年前からモノづくりを手掛けてきた東芝のロボットはどこまで進化しているのか?

少子高齢化に伴う労働人口の減少が懸念されている。産業界では今、不足する労働力をAIやロボットで補おうという動きが活発だ。

そんな中、創業以来およそ140年に渡ってモノづくりを続けてきた東芝は、社会課題の解決に向けて、社内に蓄積された知識や経験を生かしてロボット開発に取り組んでいる。さかのぼれば「からくり儀右衛門」と呼ばれた東芝の創業者の一人 田中久重は、早くも1820年代に、自ら矢を弓につがえて的を射るという、人間と同じ高度な動きをする「弓曳童子(ゆみひきどうじ)」を製作していた。そのモノづくりのDNAは21世紀の東芝にも着実に受け継がれている。

人間と同じ高度な動きをする「弓曳童子」

この動画は2018年11月05日に公開されたものです。

今回はそんな東芝のロボット開発の全容にスポットをあてていこう。

社会課題の解決にロボット開発で挑む

「東芝には現在、ロボット開発の拠点として中心的な役割を担う、研究開発センターと生産技術センター、二つの研究所があります。

研究開発センターは、最先端のロボット技術に関する研究開発を行っています。過去には、画像や音声認識技術を生かし、人を認識し追従して動く「お供ロボット」や、複数の人の声を同時に聞き分ける「聞き分けロボット」を愛知万博(2005年)に出展し、最近では、ロボットやシステム全体を知能化するために欠かせないAIの研究に注力しています。

もう一方の生産技術センターでは、社内の生産性改善に向けて製造設備の研究開発を行っており、これまでにHDDの組み立て装置や東芝の二次電池「SCiB™」向けの電解液注液封止装置を各製造拠点に展開するなど、主に産業機器の開発を手掛けてきました。

さらに事業部では、郵便区分機や自動改札機などを開発・販売しており、研究所と事業部を一体化したタスクフォースを立ち上げて、人手不足のような社会課題に取り組んでいます」

そう語るのは、株式会社東芝 生産技術センターの副所長、宮内孝氏だ。

東芝 生産技術センター 副所長 宮内孝氏

様々なロボット関連技術を持つ研究所と事業部が有機的に連携を図ることで、これまで社内で培ってきた最先端技術を集約させ、ロボットの開発・販売に留まらず、今後はIoT技術を生かしたデジタル化を加速させ、お客様のニーズを包括したソリューションとして展開していく方針だという。

技術・生産統括部の石川氏は、「郵便区分機には画像認識の技術が用いられるなど、従来からの強みをメカトロニクスの分野で生かし、物流の最適化、人手不足への対応支援、インフラの維持や保守点検といった、実際にお客様から寄せられている要望にお応えできるよう、東芝グループが一丸となって開発に取り組んでいます」と説明する。

東芝 技術・生産統括部 石川諭氏

創業時から脈々と育んできたロボット開発は、東芝の事業、製品の多様性と同様に、多岐にわたる。

「いろいろなロボットを研究開発していますが、人間ができない仕事をするロボットと、人間に代わって仕事をするロボットの二つに分けることができます。人間ができない仕事をするロボットの代表格は、福島第一原子力発電所で働くロボットたち。人間が直接入ることができない原子力発電所の中を詳しく調べる作業をしています。人間に代わって働くロボットは、将来の深刻な労働力不足が懸念されている中、様々な分野で期待が高まっています」(宮内氏)

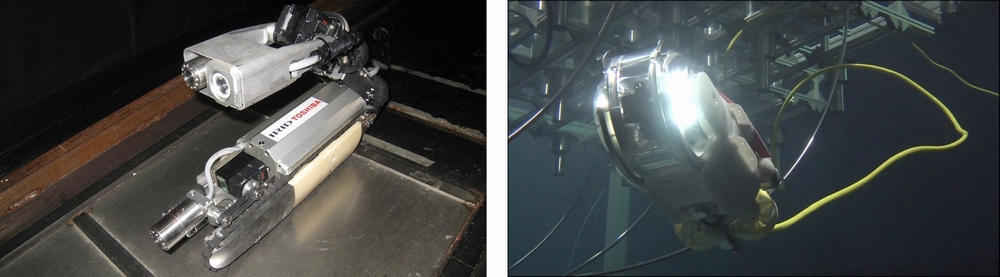

福島第一原子力発電所 原子炉格納容器の内部を探る自走式ロボットと水中遊泳ロボット(IRID:国際廃炉研究開発機構)

人間に代わって働くロボットの進化

従来のロボットは、決まった作業を繰り返し続けることで活躍してきた。これは今後も続くが、さらに人間に近い仕事ができるようになるためには、もっと多様な動作ができるロボットや、見て考えて動く自律的なロボットが必要だ。

その一例が、製造や物流の現場での活用が進められている、自動搬送ロボット(AGV)(※1)だ。

※1:Automated Guided Vehicle

人間が運転操作を行わず自動走行する搬送車のこと。

「当社グループの工場で稼働しているAGVは、搬送するだけでなく、ロボットアームによって自動で荷物の積み降ろしを行っています。床に引かれたラインを読み取って動く従来型のAGVと、レーザーや画像センサーなどのAIとを融合し、周囲の状況を把握して障害物を避けるなど、自律的に動く次世代タイプの開発も進めています。これができると、製造現場だけでなく物流現場でもAGVが活躍できると期待しています」(宮内氏)

SLAM技術(※2)によって地形や障害物を自動認識し、工場や物流現場で安全に物を運ぶAGV。これが一段高いレベルで実用化に至れば、労働力不足の解消に大いに貢献するに違いない。

※2:Simultaneous Localization and Mapping

自己位置の推定と環境地図の作成を同時に行う技術のこと。

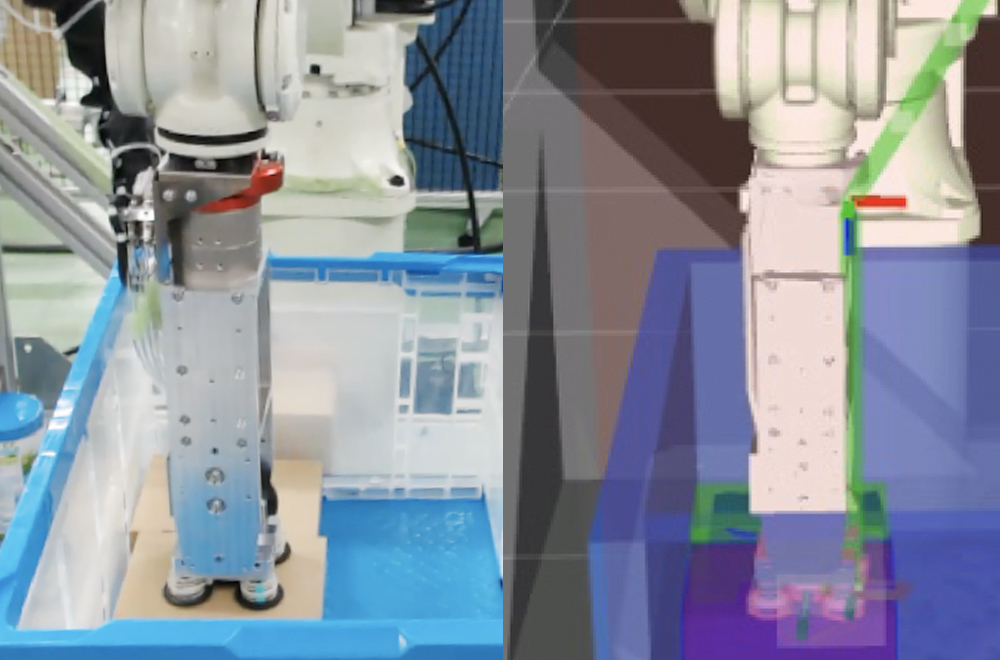

物流現場での活躍が期待される次世代AGV(本研究開発の一部は、国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)の委託業務を受けて実施しております)

この動画は2018年11月05日に公開されたものです。

また、製造現場で各種部品の接合部分の強度をチェックする非破壊検査(※3)の分野でも、次のステップが近づいている。

※3:非破壊検査

機械部品や構造物を破壊せずに内部を検査する手法のこと。

「現在販売している『Matrixeye™ST』は、検査対象に超音波を当ててスポット溶接部分を検査するハンディタイプの機器で、人間が超音波プローブの当て方を微調整して検査していますが、自動車など溶接箇所が膨大な数に及ぶ場合はロボットに任せられないか、という要望があります。そこで、この微調整をAIにより自動化するアルゴリズムを開発し、ロボットアームと融合することで、自動検査を実現しようとしています」(宮内氏)

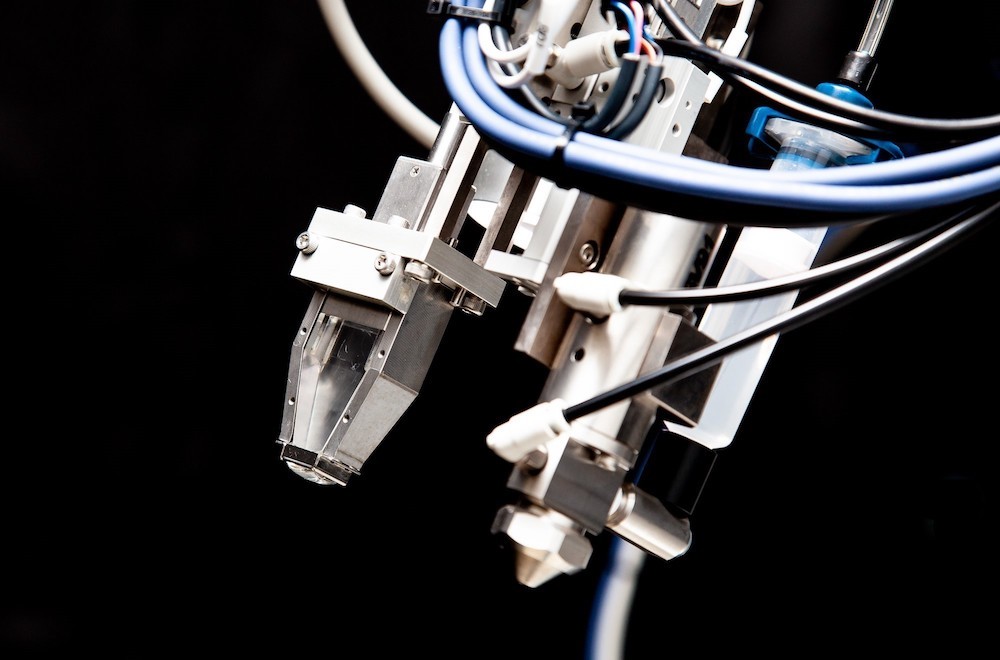

ロボットアームとAIを融合した最新の非破壊検査ロボット

この動画は2018年11月05日に公開されたものです。

このように、着々とロボット化が進められているが、現時点での課題は何か。

「当然、コストダウンと作業のスピードアップは重要な課題ですが、その他に重視している課題は安全性です。決まった動作を行う従来のロボット同士の環境だけでなく、予測できない動きをする人間と同じ空間で作業することを想定すると、やはり入念な安全対策が必要となります」(石川氏)

こうした課題が解消されれば、「やがて人はクリエイティブな仕事に専念する時代も来るでしょう」と石川氏。ロボットはただ人手に置き換わるだけでなく、限られた環境で最大限の生産効率を生むために、人と連携する存在になりつつある。

こうした技術はやがて、介護や家事などの不便を解決するために、家庭に進出することもあるだろう。現在のロボット開発の最前線には、そう思わせるだけの可能性が秘められている。

![]()