東芝の半導体工場から世界へ ~AIで社会の最適化を目指す~

2017/03/13 Toshiba Clip編集部

この記事の要点は...

- 実はAIの老舗、東芝

- フラッシュメモリを製造する四日市工場はAI技術の成功例

- 東芝のAIを社会インフラ領域に

実はAIの老舗、東芝。

東芝がAIの老舗企業であることを、一体世の中のどれだけの人が知っているのだろうか。

世間一般でのAIのイメージは、人間と同じように喋ったり、歌ったりするロボットやスマートフォンに搭載されているSiri(※)などであろうが、東芝のAIはこれらとは少し異なる。

AIというものの定義や技術領域そのものに諸説あるが、東芝としてのAIを端的に表すならば、「収集した多くのデータを処理、分析することで最適な制御やサービスの提供に寄与するもの」だ。

東芝は、こうした独自のAI技術の開発と活用を行い、製造現場での生産性・品質・工期などの向上に常に取り組んできた。

※SiriはApple Inc.の商標です。

フラッシュメモリを製造する四日市工場はAI技術の成功例

東芝の工場の中でも、四日市工場はAI技術で最も先を行く。

日本有数の工業地帯に位置するこの四日市工場では、スマートフォンやSDカード、PCでデータを保存するSSDなどに入る「フラッシュメモリ」の製造を行っており、国内外での厳しい市場環境での生き残りをかけて、製造工程での無駄の排除に最大限努めている。

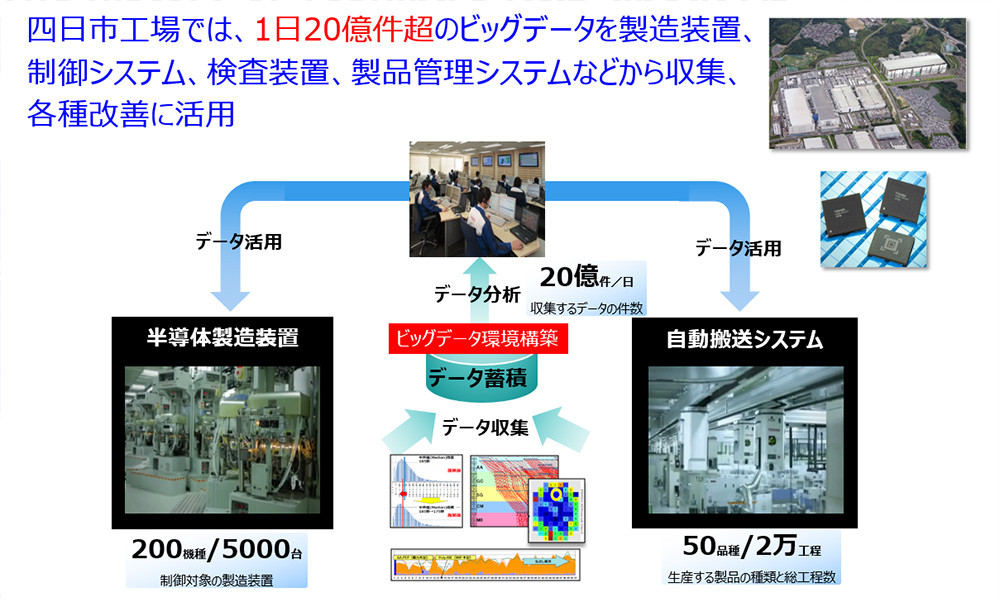

製造工程での無駄は時間や生産性、品質、工期に大きく影響する。四日市工場では、自動化された製造ラインの約5,000台の製造装置や自動搬送システムから収集するデータ数は1日で20億件(1分間におよそ100万件以上)にも及ぶ。

このビックデータを収集・解析し、工程内の問題の早期発見・原因特定をすることで、歩留・品質の改善や生産リードタイムの短縮を図っている。

このような膨大なデータを人手で処理することは非常に困難であることは想像に難くない。

そこで日々蓄積される膨大なデータから自ら特徴を抽出し、事象の認識や分類を行う学習をする「ディープラーニング」の活用も始まっている。

製品歩留の監視においては、人手だけだと6時間以上かかっていた不良原因の推定も、AIを導入することにより2時間程度に短縮することができるようになり、AI技術が大いに活躍している。

また、電子顕微鏡を使ったウエハー(円盤状のシリコン)に形成された回路の画像解析においても、欠陥種類の分類作業にディープラーニングを活用することで既存システムの作業と比較して自動分類率の向上を図ることができた。

四日市工場のAI技術は、時代や市場環境に合わせたさらなる改善と進化を続けていく。

一方で、製造現場の最適化を行うAIの活用法としては、既に非常に有効なケースとなっており、他領域へ展開する際の良いモデルケースになるのではないだろうか。

ビッグデータ活用の全体像

東芝のAIを社会インフラ領域に

AIを駆使した製造現場の全自動化には、その特定の分野や範囲における一定量のドメイン知識(対象となる業界についての知見)が必要だという。

四日市工場のようなAIを使った製造過程の最適化を進めていくにあたり、多くの情報を収集し、それらを使ってAIを学習させていく必要がある。

東芝は、電力をはじめとする、鉄道やビルファシリティなどの社会インフラ全般で広くビジネスを展開する。

つまり、これらの領域において、他事業会社よりも豊富なドメイン知識を有し、AI技術を社会へ適用させていくためのアドバンテージがある。

将来的には、発電所の高効率化や電力施設でのメンテナンスなど、さまざまな領域で東芝のAI技術の活躍が期待される。

また、こうしたノウハウは事業の発展にだけでなく、先進国での少子高齢化や途上国の人口増加、温室効果ガス増加などのさまざまな社会的問題の解決にも応用していけるはずだ。

ドメイン知識さえあれば、どんなものでも最適化できる、そんな時代はそう遠くない。

![]()