宇宙で輝くLED―極限の場所で真価を発揮する東芝ライテックの照明技術とは?

2026/01/27 Toshiba Clip編集部

この記事の要点は...

- 極限環境への適応。「宇宙レベルの信頼性」は、いつもの開発の延長線上にあった

- 求められたのは過酷な環境に耐える強さと、命を守る優しさと、照明としての性能

- 宇宙用照明モジュールの開発で得た経験は、地上での製品開発にも生かせる

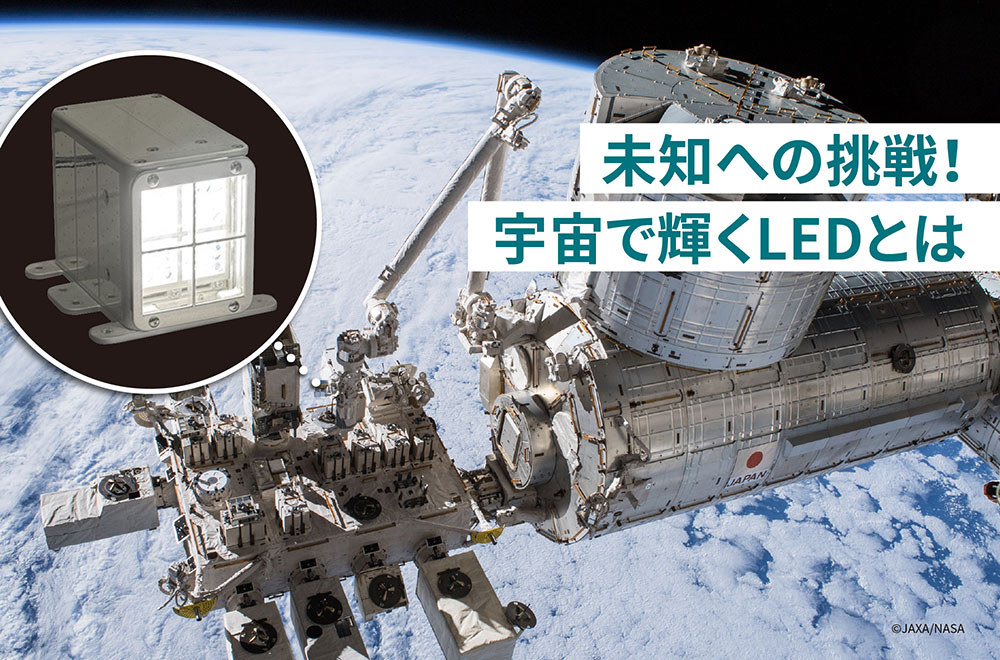

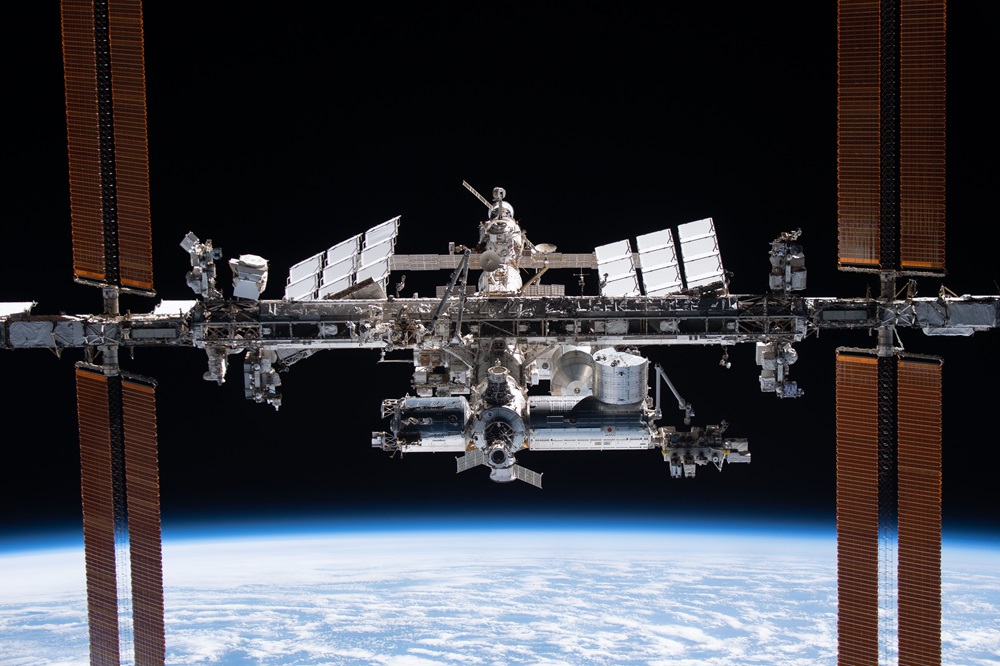

これまでToshiba Clipでは、地球上のさまざまな場所を照らす東芝ライテックの照明技術について紹介してきた。そして今、その技術力は、海抜408キロメートル上空の国際宇宙ステーション(ISS)にまで及んでいる。

2025年10月26日に打ち上げられたH3ロケット7号機に搭載された新型補給船HTV-X1号機によってISSへ運ばれた機材の中に、東芝ライテックが開発した宇宙用照明モジュール「LEDビデオライトユニット」があった。今後、このLEDビデオライトユニットは、ISSの「きぼう」日本実験棟の船外に設置され、宇宙飛行士の重要な作業を「安全」と「作業効率」の両面からサポートしていくことを期待されている。

極度の温度差、放射線、真空といった過酷な環境の宇宙で使用される照明モジュールの開発プロジェクトに、ゼロから挑んだ技術者たちの約5年間の軌跡を追う。

未知への挑戦と技術者の確信。知見ゼロから手探りのスタート

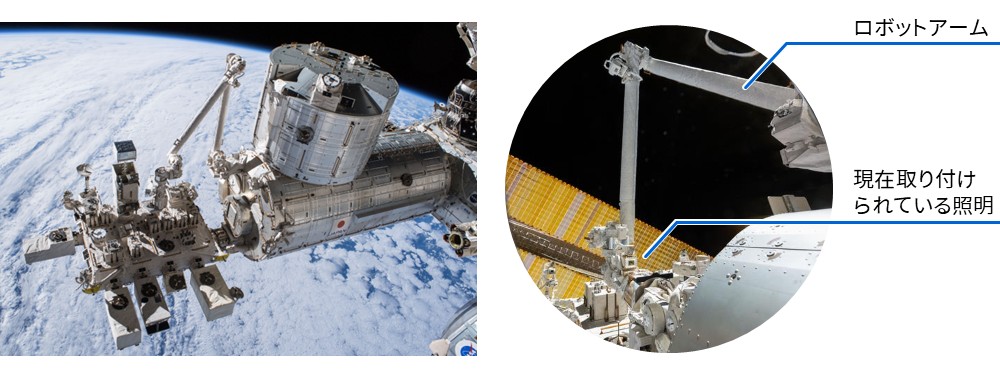

このプロジェクトは、ISSの「きぼう」日本実験棟に設置されたロボットアームの照明を、従来型のタングステン線ハロゲンランプから長寿命のLEDに置き換えたいという国立研究開発法人宇宙航空研究開発機構(JAXA)からの要望によって始まった。従来の照明は寿命が短く、交換作業にはリスクと時間のかかる船外活動を伴うため、LED化は宇宙飛行士の船外保守活動時間の低減という重大な使命を担っていた。

しかし、東芝ライテックにとって、宇宙機器の開発はまったく初めての挑戦だった。照明・配線器具事業部の小柳津剛氏は、当時を振り返り「われわれが作っている照明器具を宇宙に持っていった時、何が起こるのかが、そもそも分かりませんでした」と語る。

「われわれにとっては前例のない挑戦でしたので、難しく考えずに、試作品を1つ作ってみて、放射線や真空といった環境に置いて、何が起こるか見てみようという手探りのアプローチから始まりました」(小柳津氏)

また、システム事業部の近藤和也氏は、「宇宙に携わる機会はなかなかないため、このような機会を光栄に思いました。ただ、これまで培ってきた、地上で使われる製品の開発手法が、どこまで通用するのか分かりませんでしたので、まずは何がどこまで通用するのかを急ぎ検証しました」と語る。

小柳津氏率いる開発チームは、宇宙で使用される機材の開発という知見を、東芝グループ内の宇宙関連の開発を行っている部署に求めた。そこでは、宇宙機器の開発プロセスや注意点、宇宙環境を想定した検証を行う方法を学んだという。

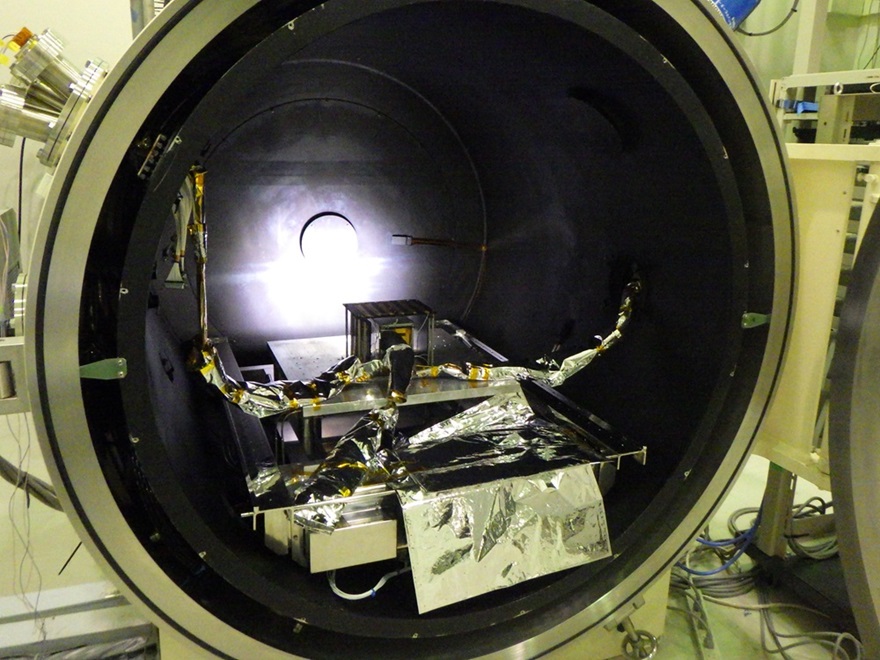

開発チームは、小柳津氏の方針に沿って試作品を宇宙環境に見立てた検証環境に置いてみて、何が起こるかを探るという地道な検証から開始する。そして、少しずつ検証結果が明らかになっていくに従い開発チームは確信した。

「しっかり設計すれば、宇宙といえども、どうにもできないようなところではないと確信しました」と、近藤氏は当時得た感触について振り返った。

この確信は、ゼロから超高度な新技術を開発した結果ではない。東芝ライテックが長年培ってきた光の制御技術、そして高い品質と信頼性といった既存技術の結晶が、ISSがある宇宙環境の要求仕様と「うまく合致した」という事実に裏打ちされていたのだ。

極限の宇宙環境で採用される技術の神髄

開発チームは成功への感触をつかんだが、宇宙環境は一筋縄で行かない高い壁であることに変わりはなかった。そこは、設計者にとって地上の常識が通用しない「極限」の環境であり、超えなければならない高い壁は数多くあった。

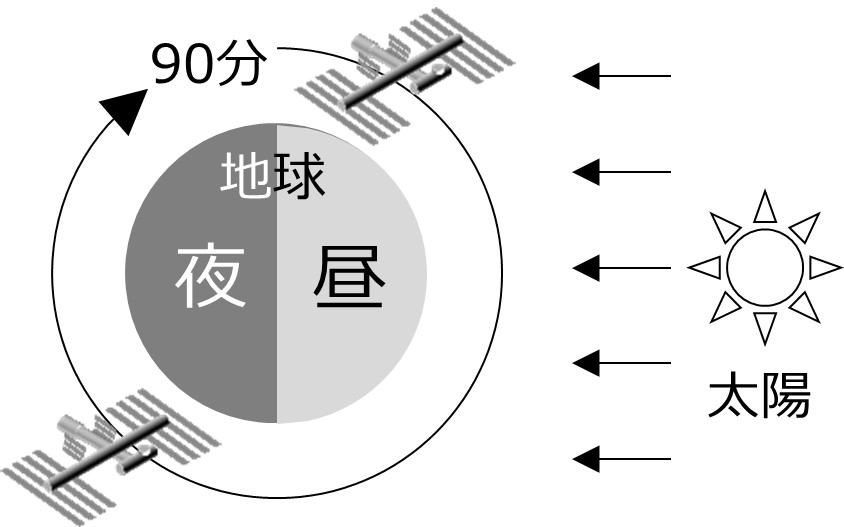

最大の技術的課題の一つが、極端な温度変化への対応であった。ISSの地球周回に伴い、地球の陰を出入りすることで、LEDビデオライトユニットはわずか90分間で約マイナス150℃(夜)から120℃(昼)という極端な温度変化にさらされる。

近藤氏は、「真空環境では、熱の伝わり方が放射と伝導の二つしかなく、地球上のような対流による放熱が一切できないため、想定以上の温度上昇があることが分かりました」と語る。

家庭用の照明などで、白熱電球をLEDに置き換える作業が進んでいる中、LEDは発熱量の少ない照明機器という認識を持っている方も多いだろう。しかし、LED内部の電子部品は熱に弱く、温度変化が極端かつ放熱がしにくい環境では、実はLEDの方が白熱電球よりも熱対策が必要となる。適切な放熱が行われなければ、光量の減少や寿命に大きな影響を及ぼしてしまうのだ。このLEDの天敵ともいえる課題に対し、開発チームは適切な部品材料の選定と熱解析を繰り返すことにより十分な温度マージンを持った設計を確立していった。こうした技術の多くは地上で使われる製品設計の延長線上にあったと近藤氏は語る。そしてその耐性は、JAXAの施設を用いた熱真空試験を繰り返すことで検証されていった。

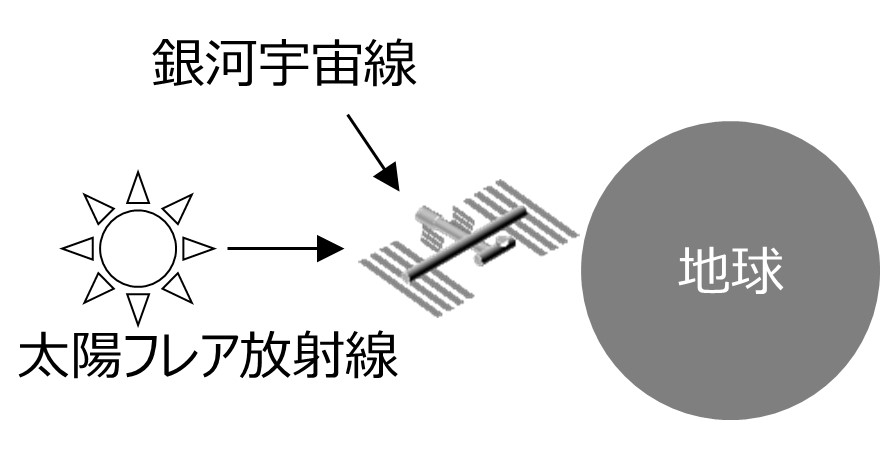

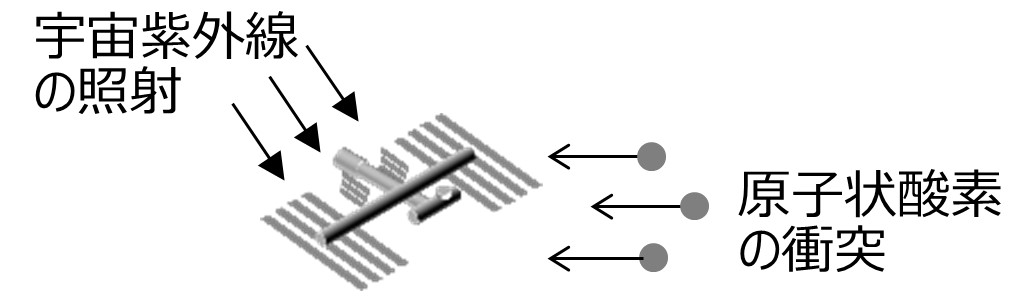

問題は熱だけではない。ISSの周回軌道上では、宇宙放射線や高エネルギーの紫外線など、地上とは比べものにならないほどの大きなエネルギーにさらされることとなる。太陽フレアによる放射線は、時に地上の通信機器などにも影響を及ぼすことが知られているが、大気や磁気に守られることの少ないISSで使用される機器では、はるかに大きな影響を想定しなければならないのだ。

ここまで、宇宙機器に求められる「強さ」を実現することに着目してきた。だが、宇宙で使われる機器に求められる最も厳しい基準は「安全性」である。安全性と言ってもさまざまな側面からの性能が要求されるが、その中でも重要なのが、船外活動を行う宇宙飛行士の命を守るための「優しさ」とも言える性能だ。

宇宙飛行士が手作業で取り付ける宇宙機器の表面には、バリ(意図しない突起、トゲやザラザラ)が一切ないことが求められる。つまり、非常に滑らかな仕上げが求められるのだ。これは、突起に宇宙服が引っ掛かり破けてしまうことが、宇宙飛行士の生命の危険に直結するためである。この滑らかな仕上げの確認は、JAXAの専門員が綿の手袋を着けてLEDビデオライトユニットの表面をなで回すことで行われた。一見アナログな手法に思えるが、宇宙服よりもはるかに弱い綿の手袋で、滑らかさを確認することが極めて重要なのだという。このように徹底した安全へのこだわりが、宇宙機器の品質を支えている。

求められたのは、長期間、明るく照らし続けるための信頼性

宇宙機器の「強さ」と「優しさ」は、照明機器としての「照らす」という基本機能が高い次元で実現されてこそ意味を成すものである。この照らすという性能には、東芝ライテックの本領が発揮されている。

「光の設計でも、宇宙特有の工夫が求められました。LEDビデオライトユニットの外形や寸法はあらかじめ決められていましたので、その中にLEDを配置して、ロボットアームでの作業効率を最大限に高められるような、照射設計を行いました」(近藤氏)

具体的には、照射面の明るさのムラを抑え、作業エリアをくまなく照らす均一な配光が求められた。LEDビデオライトユニットは四角いLEDを配置しているが、高度な光学シミュレーションとレンズ配置を駆使することで、物理的な形状に左右されず、作業エリアを均一な円形に照らすことに成功した。これは、地上の照明設計で培われた知見とノウハウを、宇宙の要求に最適化させた成果である。

さらに、JAXAからの要望には、宇宙専用部品だけでなく、市販の電子部品(汎用品)を最大限に活用し、コスト低減と調達期間短縮を図るという点も含まれていた。チームは、汎用部品の活用と、極限環境での信頼性を両立させるため、東芝ライテックが持つさまざまな技術を投入した。その一つが、一部のLED素子が故障した場合でも、残りの正常な素子の出力を自動で上げて明るさを一定に保つバックアップ機能だ。この多重設計により、求められた設計寿命7年に対し、10年以上の寿命を実現できる耐久性を達成している。

当初、暗闇だった宇宙用照明実現への道を照らし続けたのは、これまで地上を照らし続けてきた東芝ライテックの照明技術だった。

小柳津氏は、約5年にわたる長期間のプロジェクトを完遂させたのは、技術的なブレイクスルーだけではなかったと語る。

「開発メンバーだけでなく、法務や経理、知財といった、直接開発に関わらない多くのスタッフの協力が不可欠でした」と続けた。

さらに、組織横断的に多くの部署の考え方を取り入れられたことが、結果的に良いものにつながったと強調する。多くの部署の協力と、「日本の技術を宇宙へ送る」という共通の情熱が、この困難なプロジェクトを最後まで推進する大きな力となったという。

今回の宇宙機器開発で培った、極限環境下での高い信頼性と安全性を追求する開発プロセスは、今後の東芝ライテックの地上事業にも大きな価値をもたらすだろう。

「われわれの手がけたものがJAXAから認められ、宇宙に行ったということは、高い品質と技術にチャレンジし、それを成し遂げられた証しです」と小柳津氏は約5年間を振り返った。そして、これからも常にチャレンジしていく姿勢を大事にしていきたいと語った。

「普段目指している信頼性、安全性、効率性といったものが、宇宙レベルの技術として認められたことが大変うれしいです。今回の経験が大きな自信となりました」と近藤氏は言う。

小柳津氏は、「放射線施設や極地など、地上にも過酷な環境があります。そういった場所で、できるだけ故障が少なく、信頼性の高い製品を提供することに生かしていきたいです」と語る。

宇宙開発で得た経験が、一般照明の品質向上という形で、地上でも生かされていくことが期待される。