スマホも自動車も!あらゆるモノの頭脳となる半導体の作り方

2020/05/20 Toshiba Clip編集部

この記事の要点は...

- 半導体はどうやって作られるのか?

- 精密な電子回路を、驚くほど小さく作れる理由とは

- 半導体製品の品質は、工場のきれいさにあり!

スマートフォン、自動車、おもちゃ。電気を使うあらゆる場面に半導体製品は使われている。我々の生活は、半導体製品無しには成立しないと言えるだろう。そんな半導体製品が、どんな仕組みで、どうやって作られているのかご存じだろうか。

今回は、「あの」黒いプラスチックの中に広がる世界にご案内しよう。

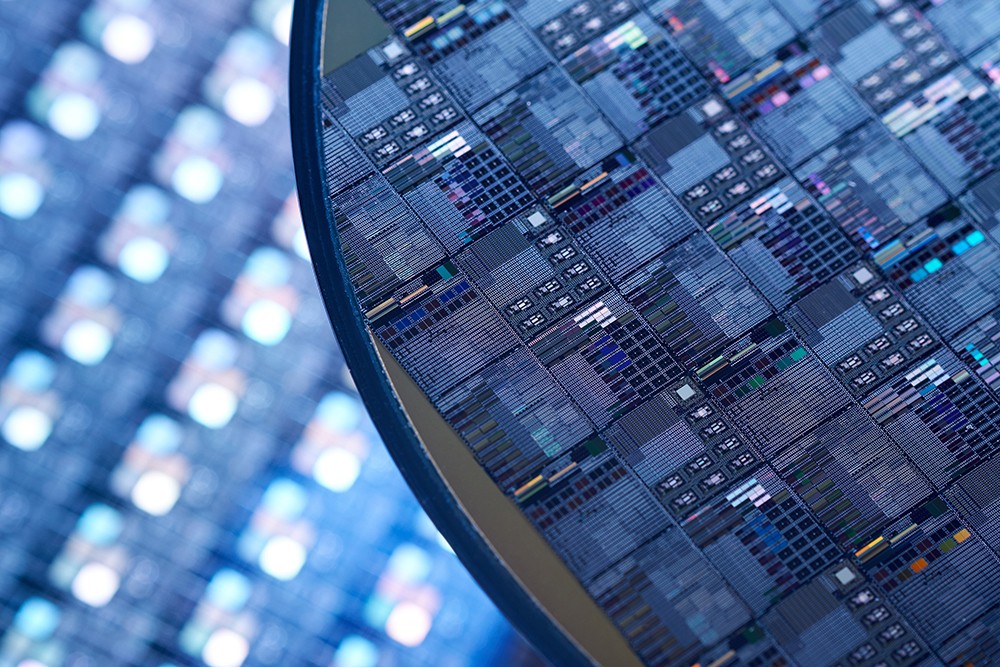

シリコンチップの上に広がるナノメーターの街

電気製品は様々な部品からできており、電気を流すことで何らかの処理や動作が行われる部分は、電気回路と呼ばれ、抵抗、ダイオード、トランジスター、コンデンサーなどの素子と、それらをつなぐ配線によって構成されている。この電気回路の素子を小さくし、配線も細く短くして、同じ動作をする電気回路を極小化することを集積という。

半導体の一部である集積回路は、シリコンチップの上に回路が高密度に集積されており、肉眼では見えないが、そこには無数の電気回路が存在している。さながら、シリコンの板の上に街のように電気回路が広がっているのだ。

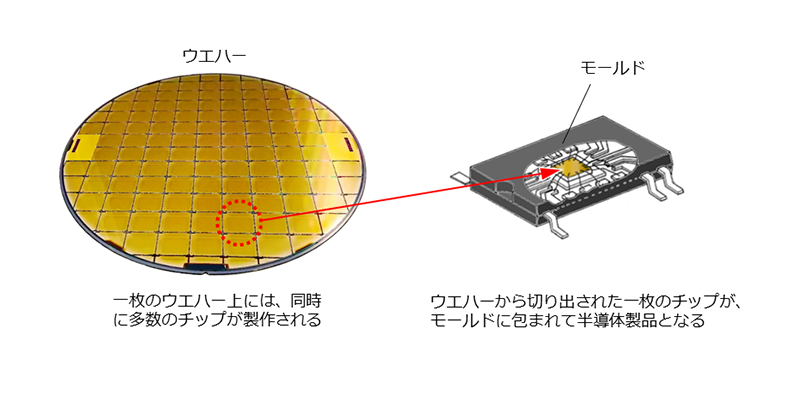

【ウエハー上に、同時に多数のチップを製作する「前工程」と、出来上がったウエハーを切り分け、チップを半導体製品としてモールドと呼ばれる黒いプラスチックの中に収める「後工程」に分かれる】

では、いったいどうやってこんなに小さな街を作るのだろうか?主な工程をのぞいてみよう。

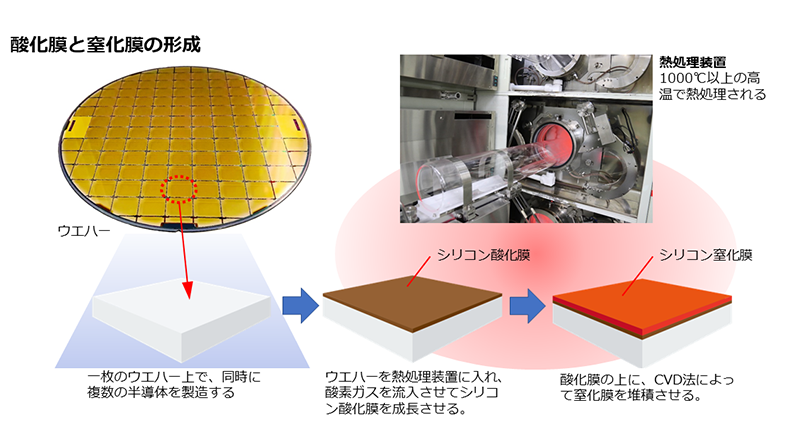

先ず、ウエハーを約1,000℃もの高温で熱することで、表面に酸化膜を成膜していく。

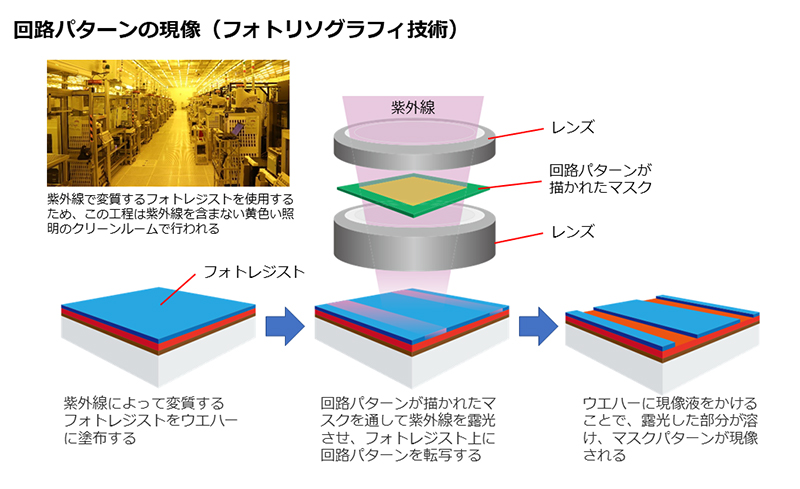

この酸化膜が成膜されたウエハーの上に、微細な素子と配線から成る電気回路を作るのだが、電気回路の極小化を実現するための秘密は光にある。酸化膜の上に光を当てると化学反応する物質(フォトレジスト)を塗布し、マスクと呼ばれる回路パターンが形成されたガラス板を通して光を当てると、ウエハー上に回路パターンが現像されるのだ。

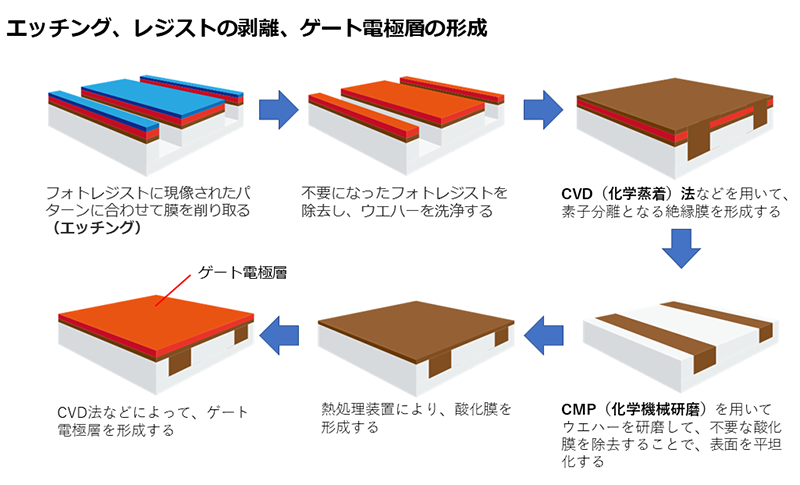

感光し変質した回路上のフォトレジストだけを残して、不要なフォトレジストや酸化膜を、薬液の化学反応を利用して除去していく工程をウェットエッチングと呼ぶ。この他にも、ガスやイオン、プラズマを利用したドライエッチングという方法があり、用途に合わせて利用されている。

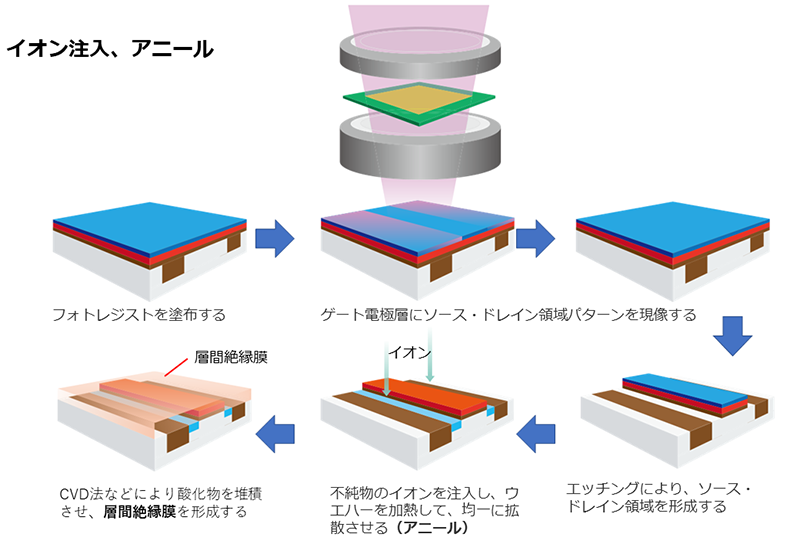

こうして回路パターンが現像されたウエハーの上に、不純物(ボロン、リンなど)のイオンを注入することで、半導体という電気を通すもの(導体)と通さないもの(絶縁体)の中間の性質が出来上がる。

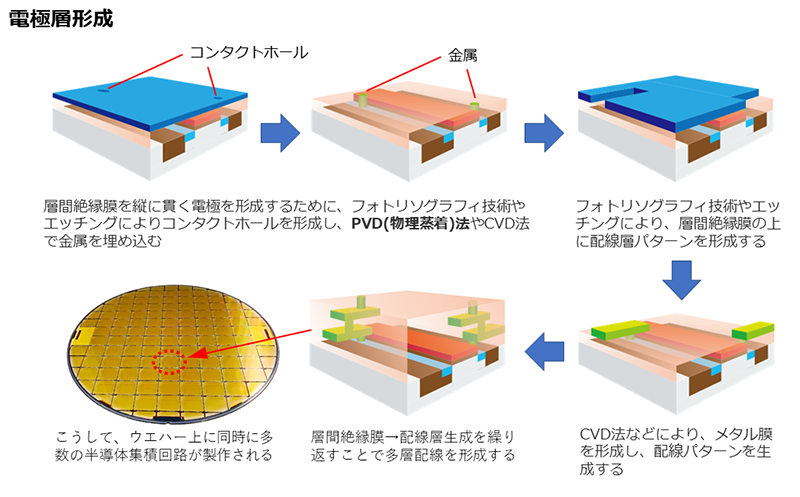

これらの工程を組み合わせ、繰り返すことで、意図した素子をシリコンウエハー上に形成する。そして、これらの素子同士をつなぐ配線用の金属膜を形成すれば回路が完成し、ようやく集積回路が誕生するのだ。

半導体の完成度は空気のきれいさで決まる

ここまでが半導体製造における「前工程」で、この後は円盤状のウエハーをチップに切り分けて、モールドと呼ばれる樹脂でパッケージを行う「後工程」を経て出荷される。

前工程では、ナノ(1ナノは10億分の1)メータースケールでの作業が行われており、もちろん肉眼では確認することができないので、完成後の品質検査で入念なチェックを行っている。

そして、その合格率を大きく左右するのは、空気のきれいさなのだ。

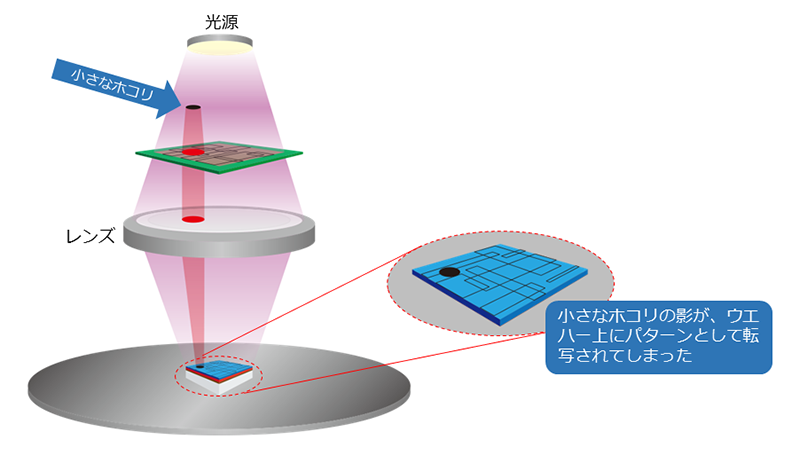

例えば、空気中にダストが漂っている環境の中で、光を当てて回路パターンを転写すると、下の図のように、ダストの影がウエハー上に誤転写されてしまう可能性があるし、エッチングではダストが邪魔をして不要な部分を正しく除去できないケースもあり、いずれも品質検査で不合格となってしまう。

このように、半導体の製造現場では空気中にダストを極限まで減らしたきれいな環境が求められるため、特別に空気の清浄度を高めた「クリーンルーム」の中で作られている。

【もしも、空気中に小さなチリやダストがあったら・・・】

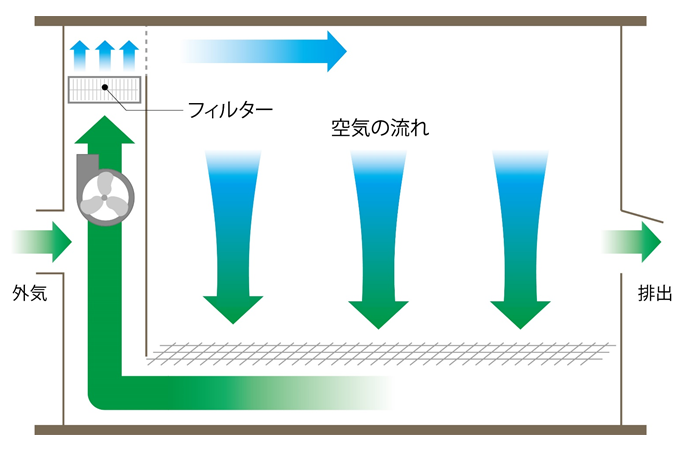

クリーンルームは、中の空気をきれいに保つことと、ダストの侵入を防ぐことの両面から洗浄度が管理されている。

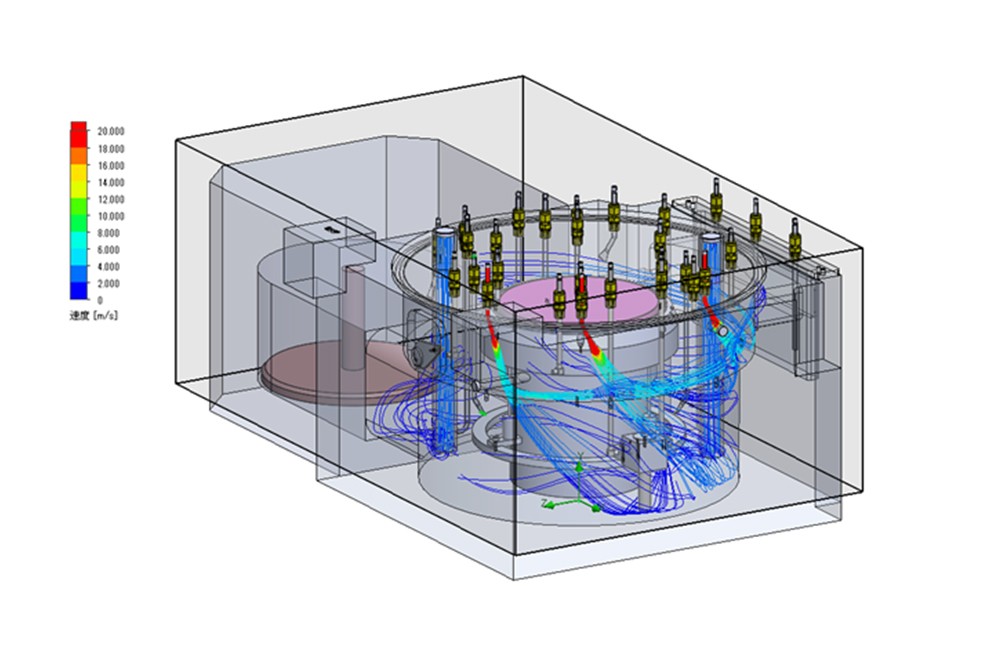

中の空気は天井から床下もしくは壁の吸い込み口へと流され、繰り返し高性能フィルターを通すことで紛れ込んだダストを捕獲、きれいになった空気だけを再びクリーンルーム内に戻す循環方式が採用されている。

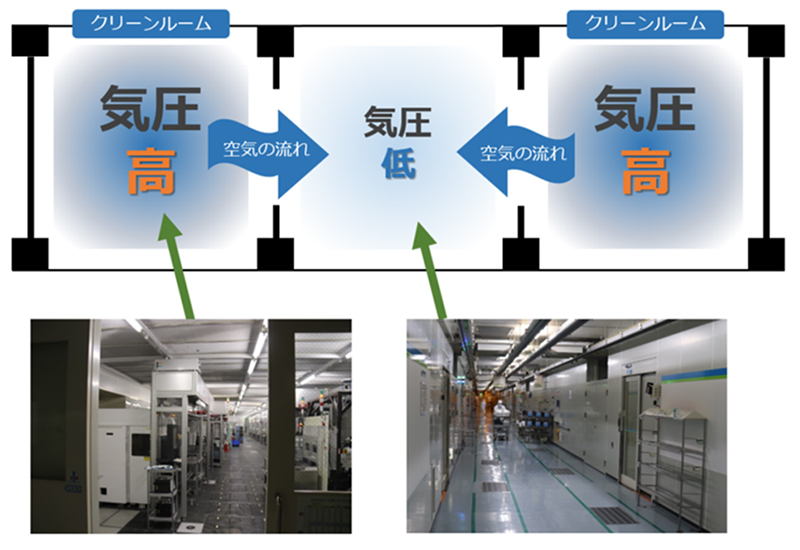

また、クリーンルーム内の装置エリアの気圧のコントロールも重要なポイントである。空調の供給量と排気量を制御して、中の気圧を隣接する通路よりも高く設定することで、外から中に向けた空気の流れをシャットアウト。この換気圧差を上手く利用して、侵入するダストを最小限に抑え込むのだ。

【装置のあるエリアは、同じクリーンルーム内でも隣接する通路よりも気圧が高くなるよう陽圧コントロールがされている】

また、作業者の衣服などからもダストの原因となる繊維質などが出るため、クリーンルームに入る際には、専用の防塵服とマスク・手袋・靴を着用。手袋の上から手を洗ってエアータオルで水分を吹き飛ばし、床の粘着シートで靴底の僅かなダストも見逃さず、さらに、エアーシャワーで衣服に付着しているダストを除去してから入室する。これらの徹底した手順によってクリーンルームの洗浄度を守っている。

【クリーンルームの前室で防塵服を着て、手洗いも欠かさずに】

このように、半導体製品の高品質を維持するために、クリーンルームの中の空気をきれいに保つ様々な工夫が施されているが、それだけでなく、24時間途切れることなく製造ラインを動かし続けるために、製造設備の保守・保全活動に従事している担当者たちがいる。

肉眼では見えない細かなダストをいかに除去するのか。また、外から見えない装置のトラブルをどう解決していくのか。後編では、クリーンルームの中で日夜奮闘する彼らの戦いをご紹介しよう。

![]()