物流現場の人手不足を救え! 画像認識する「自動荷降ろしロボット」が大活躍

2018/08/29 Toshiba Clip編集部

この記事の要点は...

- EC市場の拡大により、物流現場は慢性的な人手不足に悩まされている

- そこで、画像認識技術を活用した「自動荷降ろしロボット」が新登場

- 事前登録不要で多種多様な積荷に対応でき、今後も幅広い展開が期待される

ビールやミネラルウォーターの出荷が激増する夏。消費者が喉を潤す心地よさを堪能する一方で、飲料など重量物の取り扱いが増える物流の現場は繁忙期を迎える。慢性的な人手不足に悩む現場は、さらなるキャパオーバーに直面するからだ。

物流は経済の大動脈であり、労働力の確保は喫緊の課題。そこで、ロボティクスの技術を駆使して解決に乗り出したのが、東芝の「自動荷降ろしロボット」だ。

百聞は一見に如かず。先ずはこちらの動画をご覧いただきたい。

この動画は2018年8月29日に公開されたものです。

自動荷降ろしロボットとは?

画像認識技術により事前登録不要で稼働を実現

「そもそも物流の拠点は配送の便が良い高速道路のインターチェンジ付近などに置かれることが多く、公共交通機関でのアクセスは不便で人手を集めることは大変です。また、工場や倉庫からトラックで届いた重い荷物を、配送先ごとに荷分けする作業は重労働なので、定着率が上がらず雇用確保に苦労している現場は少なくありません。そうした現場の声を受けて自動荷降ろしロボットの開発をスタートしたのが、今からおよそ3年前になります」

そう語るのは、東芝インフラシステムズ株式会社のロボティクス・画像セキュリティ事業責任者の柚井英人(ゆい・ひでと)氏だ。

東芝インフラシステムズ株式会社 セキュリティ・自動化システム事業部 ロボティクス・画像セキュリティ事業責任者 柚井英人氏

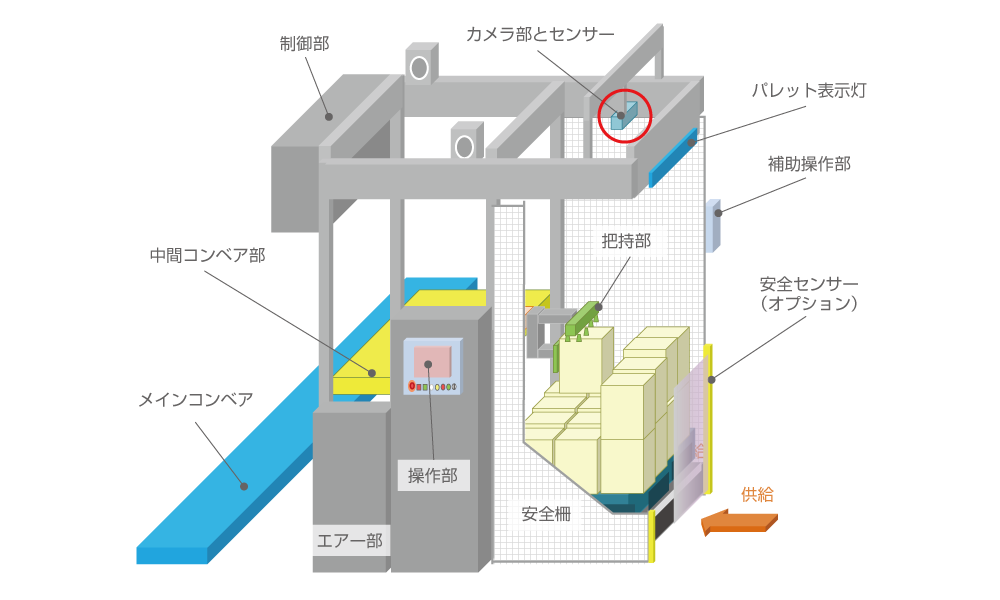

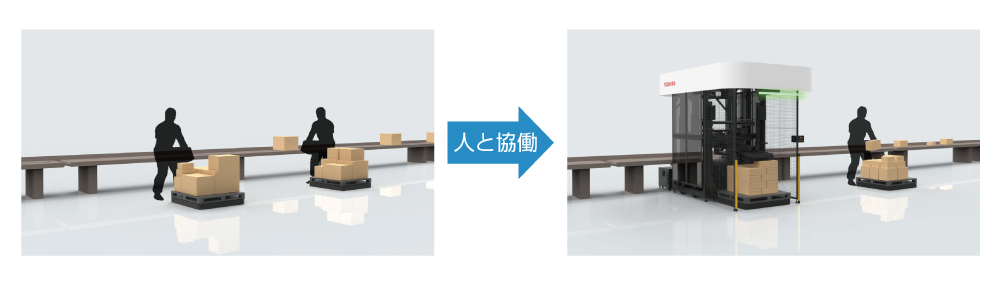

「大きな特長としては、30キロまでの重量荷物を確実に取り扱えること。また、サイズが幅2.2m×奥行3.4m×高さ2.7mという省スペース設計で既存の設備に後付けで設置しやすく、人と隣り合わせでも安全に稼働するよう配慮されている。特筆すべきは、荷物の状態を自動認識し取り扱うティーチレス(※1)性を実現したこと。これにより、毎分8箱以上のペースで24時間荷降ろしすることができ、作業従事者の負担軽減につながります。画像認識技術を取り入れているのは、物流の現場では比較的珍しいと言えるでしょう」(柚井氏)

※1:人間が、あらかじめロボットに荷物の特徴を教える(ティーチ)必要が無いこと。

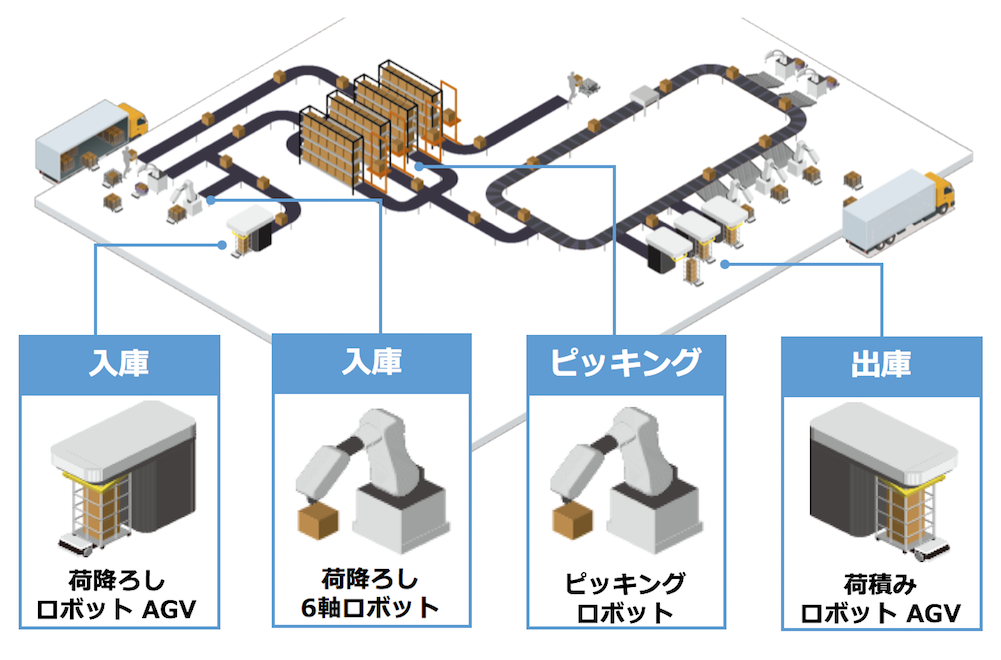

製品の全体構成図

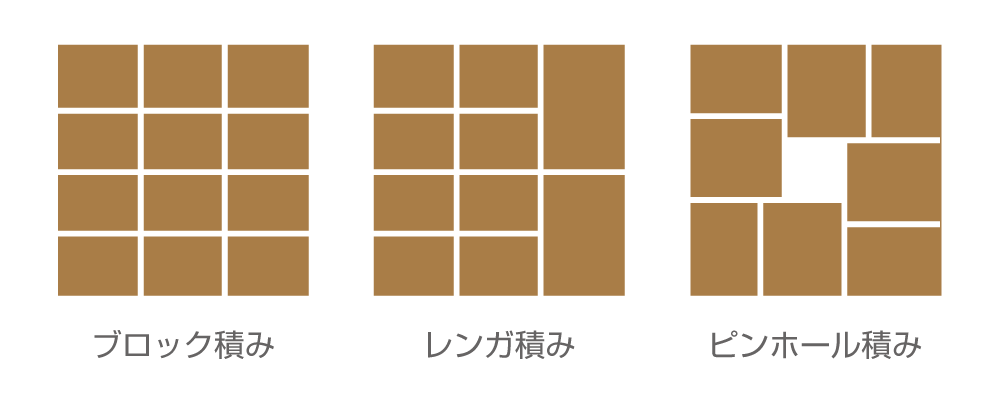

パレットに積まれた段ボール箱などの荷物は、整然としたブロック積みや互い違いなレンガ積み、また、規則性なくバラバラに積載されているケースなど様々。従来は一段ごとの荷物の形状を事前に登録しなければ対象物を検知できなかったが、東芝のロボットは独自のカメラとセンサーを組み合わせ、レーダーの反射速度で距離を測るなど、自動で荷物の状態を認識し取り扱えるようになった。

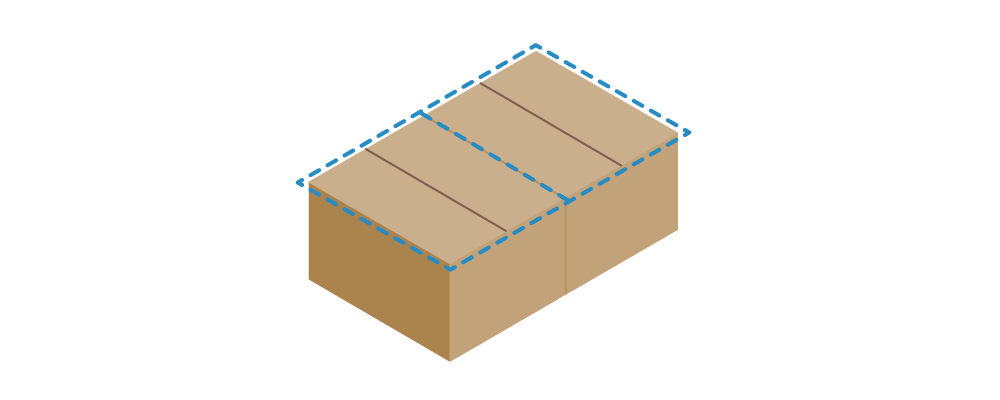

多彩な積み方も認識可能

「箱と箱の隙間と、上面のふたの合わせ部分の違いを的確に見極めることで、積み方がバラバラだったり、デザインが異なる荷物が段ごとに混載されていても、自動で対応できる仕様になっています」(柚井氏)

荷物が密着していても、一つ一つの荷物として認識可能

物流市場の労働力不足を救う一手に

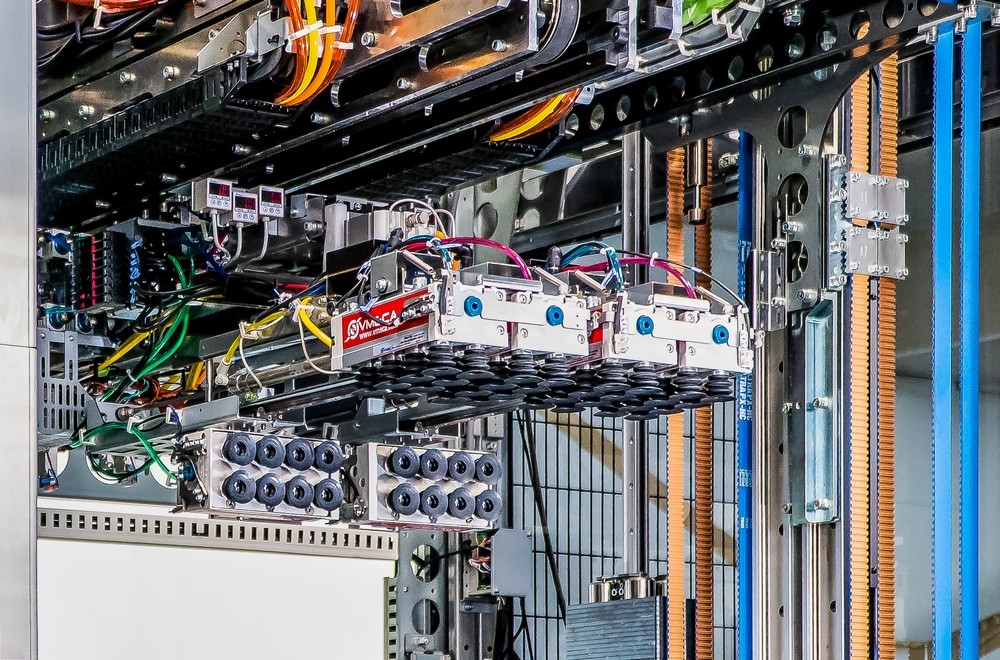

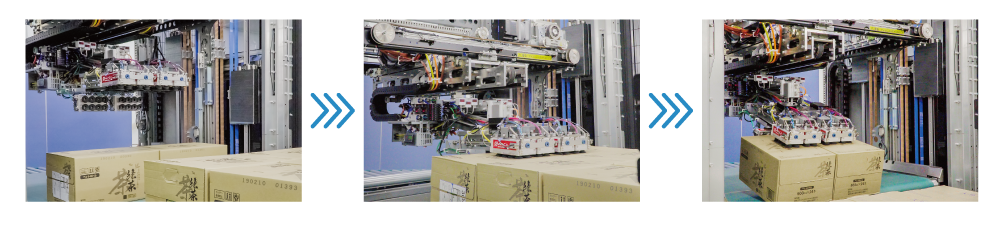

今回の荷降ろしロボットでは、新開発の二面把持(はじ)機構(※2)により、箱の上面と手前側面を吸盤の付いたアームで吸着する方法を採用している点も大きな特長だ。

※2:把持(はじ)アームの先端部分。荷物を持つ構造部分のこと。

実際の稼働シーンを見てみると、ロボットが荷物を認識すると、二面把持機構を使って、素早く引き込むようにベルトコンベアに移動させるのがわかる。荷物の重さを上と横の二面に分散することによって、上面にミシン目の入ったダンボールでも、破損させることなく丁寧に運べるのだ。

自動荷降ろしロボットの動き

「初期の試作は上面だけを吸着して持ち上げていましたが、各メーカーによって箱の強度が違うため、上面のミシン目が破れたり、持ち上げても安定せず落ちてしまうことが起きました。調べてみて分かったのですが、箱の外側に糊が塗られて箱同士がビシっとくっついているのです。これは「防滑(ぼうかつ)処理」といって、フォークリフトで運ぶ時に荷崩れを起こさないようにするものです。湿度の高い夏場は糊が弱く、乾燥した冬場は糊がしっかり施されてメーカーさんから出荷されています。糊が強いと人が持ち上げるだけで箱が開いてしまう場合もあって、機械だとなおさら難しい。そこで上面と手前側面の二面把持にして、ちょっと押したり引いたり、制御を微調整して糊が剥がれるように工夫しました」と語るのは、同社ロボティクス・画像セキュリティ営業部グループ長の古田健治(ふるた・けんじ)氏。

東芝インフラシステムズ株式会社 セキュリティ・自動化システム事業部 ロボティクス・画像セキュリティ営業部 グループ長 古田健治氏

「2リットルのペットボトル飲料6本入りの段ボール箱は12キロにもなり、人間だと1時間あたり500~600個荷降ろしできるが、これをロボットに任せると、積荷の状態によっては、最大1時間で600個、平均的には450個程度となります。しかしながら、疲労によるペースダウンが避けられない人力と異なり、作業ペースが24時間落ちることがないロボットは、長時間であればあるほど効率が高くなり、現場にとって大きな利点となります。単純な荷降ろし作業をロボットに任せることで、他の作業に人員リソースを割くことができ、物流拠点の効率化につながります。また、今後取り扱う製品が多様化・複雑化しても、画像認識技術の活用によって、ティーチレスで対応できるのがこのロボットの強みですね」(古田氏)

人と協働するロボット(ロボットは重量物、人は軽くて規則性のない小型荷物を扱う)

今年3月から稼働しているこの自動荷降ろしロボット。自動化によって生産性が向上し、現場からの評価は上々で、「より多くの形状の荷降ろしに対応してほしいという声を多くいただいています。この先、この技術を荷積みにまで応用したいと考えています」(古田氏)

物流業界の持続的成長に貢献するため、今後はディープラーニングなど新たな技術を取り込みつつ、様々な形状の荷物を認識し動作の精度を高めることで、荷積みや海外展開も含め、さらなる進化を目指しているという。

「私たちのセキュリティ・自動化システム事業部は、もともと自動改札機や紙幣の整理機、郵便区分機などで培った画像認識技術、物をハンドリングするメカニズム、それをどう動かすかという計画制御の3つの要素に技術の蓄積があり、親和性もあります。これから物流市場が伸びる中で、人手不足解消に貢献していきたいと思います」(柚井氏)

ECの普及により、物流業界では加速する人手不足の解消が急務となっている昨今。東芝の自動荷降ろしロボットが、物流の最前線で活躍する時代がそこまで来ている。

![]()

関連サイト

※ 関連サイトには、(株)東芝以外の企業・団体が運営するウェブサイトへのリンクが含まれています。

http://www.toshiba.co.jp/sis/scd/logistics/index_j.htm