グラムからトンへ、世界最高効率のCO₂資源化技術 ~「失敗」から生まれた視座が紡がれる

2021/09/17 Toshiba Clip編集部

この記事の要点は...

- CO₂資源化の技術開発を、コストエンジニアリングの視点で変革?

- トップを走っていた「変換効率」から、未知の「電流密度」へ急旋回!?

- メンバーが自律自走するティール型組織、研究者のキャリアも磨かれる

今、大気中のCO₂濃度は過去200万年の中でも最高値を記録している。海面上昇や熱波、豪雨――私たちは今、温室効果ガスによる気候変動に直面している。各国が温室効果ガス排出を2050年に実質ゼロ(カーボンニュートラル)にすると宣言し、本腰を入れて対策を進めている。

東芝が開発を進める「P2C(Power to Chemicals)」は、CO₂を電力でCO(一酸化炭素)に変換し、資源化する技術である。世界最速の処理を達成した技術の詳細、その優位性については「待ったなしの温暖化危機 ―CO₂を資源にする挑戦が始まった」で紹介した。本編では開発を牽引した研究者たちの取り組み、思いに焦点を当てる。彼らが蓄積してきた技術資産や知見が、新しい組織論や開発手法によって花開いた。不断の取り組みを支えたのは、あるプロジェクトでリーダーが直面した「失敗」だ。チームのイノベーションは、リーダーの忸怩たる思い・挫折から再始動し、加速しながら社会に実装されていく。

変換効率から電流密度へ、社会実装を見すえた大転換

P2Cの開発を進めるのは、東芝 研究開発センターのトランスデューサ技術ラボラトリー。「Transducer(変換)」と冠する通り、「太陽光やCO₂など実世界にあるものを価値あるものに変換する。そのための装置を開発し、世の中に貢献する価値をつくる。それがラボのミッションです」と語るのは、リーダーの水口浩司氏。

株式会社東芝 研究開発センター ナノ材料・フロンティア研究所 トランスデューサ技術ラボラトリー 室長 水口 浩司氏

CO₂資源化の技術開発において、当初、チームが手がけていたのは「人工光合成」である。これは、太陽光を利用してCO₂を有機物に変える技術だ。植物の光合成になぞらえ、「人工光合成」と呼ばれる。チームが注力していたのは「CO₂の変換効率」であり、当時、東芝は世界屈指の数値を達成していた。しかし、水口氏は「変換効率」競争をゼロから再考した。

「変換効率を上げたとしても、達成できるCO₂処理量は年間でも数千グラムレベル。ごみ処理場や火力発電所のように、トンレベルでCO₂を排出する施設への適用は現実的ではない…。人工光合成のCO₂変換効率で競争が過熱していましたが、それはあくまで研究所レベル。社会実装を視野に入れたものではなかったと思います。私たちのラボのミッションは、『価値あるものに変換する』です。視点を変えなければ、世の中に価値を提供できません」(水口氏)

そこでチームが着目した指標が、CO₂を電気分解する際の「電流密度」だ。電流密度を極限まで上げていけば、トンレベルのCO₂を処理できると読んだ。しかも、接地面積が従来の約20%で済む手応えもあった。これは工場、発電所などへの導入をさらに現実的なものにする。グラムからトンへ――トップランナーとして「変換効率」競争の先頭を走る中、急旋回して新たな指標「電流密度」に向かった。このように振り切らせた背景には、水口氏自身の苦い失敗があるという。

「私は原子力の研究者として入社し、カザフスタンでウランやレアメタルを採掘・回収するプロジェクトに従事していました。ビーカースケールで実験を進め、研究段階では順調でしたが、5年かけて実現しませんでした…。振り返って痛感するのは、実験段階で社会実装に必要な要素を検討できていれば失敗はなかった、という悔しさです」(水口氏)

水口氏が関わったカザフスタンでのプロジェクト現場

この経験を経て、水口氏は「コストエンジニアリング」を学ぶ。これは実験データから仮想プラントを組み立て、原価管理、事業計画に適用していく手法である。研究開発センターに異動してから、人工光合成プロジェクトにこのアプローチを適用。「変換効率」と「電流密度」を比較し、P2Cプロジェクトを加速するためには「電流密度」へのシフトが必要と決断した。

水口氏は、この軌道修正が受け入れられるか半信半疑だったが、それは杞憂だった。早速、「電流密度」シフトの各種試算が続いた。実験データを土台に、予算とコストのバランス、社会実装された際の期待収益などだ。そこに北川氏ら研究者の感覚を定性的に加えることで、机上の空論ではない事業部門への提案ができ上がった。研究者とコストエンジニアリングの融合により、事業部との連携へと動き始めた瞬間だ。北川氏は、「東芝の技術資産や、各メンバーの知見がうまくはまり、形になる予感がありました」と当時を振り返る。

東芝研究開発センター ナノ材料・フロンティア研究所 トランスデューサ技術ラボラトリー 上席研究員 北川 良太氏

現在、水口氏、北川氏は研究開発センターとの兼任で東芝エネルギーシステムズにも籍を置き、事業部と議論を重ねている。P2Cを社会実装するべく取り組みは続いており、その経緯を水口氏は次のように語る。

「東芝エネルギーシステムズの大田さん※1から、『研究開発センターが本気なら、事業検討にも関わってください』と投げかけられました。もちろん私たちは本気ですから、積極的に関わっていくべく定例会議で技術的な観点から貢献しています。この姿勢も、私の体験からくるものです ―

原子力事業に従事していた頃に痛感したのは、研究所と事業部の連携がプロジェクトの速度を大きく左右することです。研究開発が終わったら『事業化をよろしく』という姿勢では、社会実装は進みません。自分たちの設計思想が具現化するまで関わっていくこと、それは研究者の喜びでもあります。メンバーには、その醍醐味を味わってほしいですね」(水口氏)

※1 大田 裕之氏:現在、水素エネルギー事業統括部 事業開発部 カーボンリサイクル事業開発 担当部長

これで世界を変えられるのか?――ラボの信条が創発を生む

「変換効率」から「電流密度」へ軸足を移しても、メンバーの士気は高かった。前編の「待ったなしの温暖化危機 ―CO₂を資源にする挑戦が始まった」で解説したとおり、CO₂を反応させる独自の触媒電極の開発や、CO₂電解セルの大面積化、積層化、高電流密度化によって、従来の年間約900グラム/m2から30-40トン/m2を超える処理が視野に入っている。

さらに高みを見すえる水口氏は、ラボのキーワードに「ティール型組織」を掲げる。上意下達ではなく、一人ひとりが自律的に動き、プロジェクトを推し進めていく。VUCA※2の時代に即した組織のあり方だ。

※2 VUCA:Volatility、Uncertainty、Complexity、Ambiguityの頭文字で、先行き不透明で、予測が困難な状態を指す。

「もはや、ヒエラルキー型の組織が機能した少品種大量生産の時代ではありません。予測が困難な中、メンバーの自走が求められるのです。私たちのチームでは、誰もが積極的にチャンスを掴み、成功体験を積んでいます。電解セルの突破口になった『高電流密度化』を推進したのは、入社数年の若手です。これは、チームに満ちる旺盛な研究意欲の賜物です。

では、どうすれば意欲を高く維持できるのか。ラボでは、研究目標を設定する際、『これで世界を変えられるのか?』と自問を促します。P2Cを実現し、世界をより良い場所にしたい――そんな変革への情熱を燃やすメンバーが集まるので、社会が必要とする技術へとアイデアが創発されるのです」(水口氏)

そこに言葉を継いで、北川氏は熱を込めて語った。

「水口さんのもとでコストエンジニアリングを学んだことで、研究者としてキャリアの幅が広がりました。また、成果獲得の速度を上げる機動的な開発手法も身につけました。この研究がどれだけ社会に価値をもたらすのか、ステップを細かく刻んで検証を繰り返しています。

私は材料研究からキャリアを始めましたが、材料の性能だけに着目するとコスト、システムなどを俯瞰的に考えられない。その材料がシステムのどこで機能するのか? コストとして折り合うかなど全体を見られるようになりましたね」(北川氏)

P2Cは学会賞を受賞するなど存在感を増し、2020年には「気候変動アクション環境大臣表彰」を受賞。環境問題、社会に寄与するプロジェクトとして評価されている。まさに、ラボの信条が生んだ創発の成果だ。

新たなビジネスモデル構築 ―炭素循環社会モデルへ

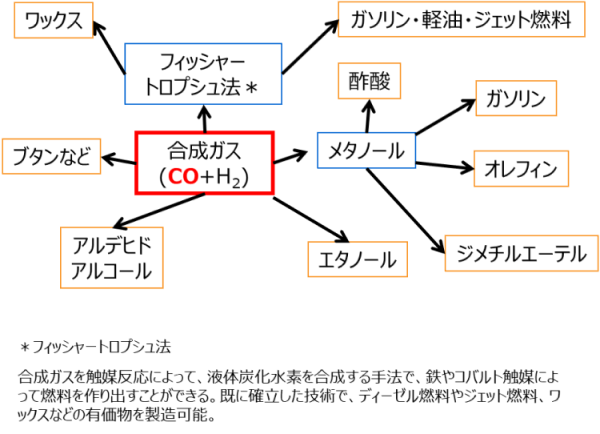

ここで、あらためてP2Cが牽引するビジネスモデルを確認しよう。CO₂を変換して生産する原料はCO(一酸化炭素)であり、COと水素(H2)の合成ガスを起点にして、メタノールやジェット燃料など様々な化成品を製造できる。

「CO+H2」から、様々な化成品の製造が期待される

「入口はCO₂ですが出口となる化成品は様々なので、顧客や提携先も多様になるということ。今、化成品ごとに触媒を開発するなど技術検討を進めています。将来的には、標準化された配管をつなぐだけでメタノールなどを製造できるモジュール型装置を思い描いています。そして、1日100トンレベルのCO₂処理を目指し、サステナブルなビジネス、社会につなげていきます」(水口氏)

現在、具体的に進んでいるのが「持続可能な航空燃料」だ。2020年12月に発表したように東芝エネルギーシステムズ、東洋エンジニアリング、東芝、出光興産、日本CCS調査、全日本空輸の6社は連携し、P2Cを組み込んだビジネスモデルを検討してきた。この取組みが2021年に環境省の委託事業「二酸化炭素の資源化を通じた炭素循環社会モデル構築促進事業」に採択された。

自律自走する研究者集団は、事業部と強固に連携し、他社を巻き込みながらP2Cの社会実装へ歩を進めている。これで世界を変えられるのか?――多様な技術知見と志が合わさるとき、そこに新しい価値が生まれる。

![]()

関連サイト

※ 関連サイトには、(株)東芝以外の企業・団体が運営するウェブサイトへのリンクが含まれています。

常温環境下において世界最高スピードでCO2を価値ある資源に変換可能なCO2資源化技術を開発 -封筒サイズの設置面積で年間最大1.0tのCO2を変換可能なCO2電解スタックの開発により、省スペースで脱炭素化に貢献する処理能力を達成- | 総合研究所 | 東芝

環境省「令和3年度二酸化炭素の資源化を通じた炭素循環社会モデル構築促進事業」に採択 | ニュースリリース | 東芝エネルギーシステムズ