デジタル時代に対応する、タイのディスクリート半導体の戦略的製造拠点

2022/04/08 Toshiba Clip編集部

この記事の要点は...

- 新型コロナウイルス感染症のパンデミックを受けて、世界的に電子機器の需要の伸びが加速している中、タイはアジアにおける電子機器・部品製造の重要拠点の1つ

- 東芝セミコンダクタ・タイ社(Toshiba Semiconductor (Thailand) Co., Ltd. (TST))は、ディスクリート半導体の安定的な供給を目指す東芝の一翼を担う

- 東芝最大の半導体後工程工場のTSTは、家電製品、自動車、産業機械など幅広い用途に使用される半導体製品の、アジア太平洋の中核拠点となることが期待される

タイはこれまで、電子機器、自動車、機械などの製造に関するアジアの重要拠点の役割を果たしている。タイ投資委員会によると、電子機器・部品は同国の最大の輸出カテゴリーであり、その規模は2020年に310億米ドルに達するという。また、現在、電子機器製品・部品の製造拠点として、タイは世界13位につけている。

新型コロナウイルス感染症のパンデミックにより、世界的に電子機器の需要増加が加速する中、タイの企業はサプライチェーンのレジリエンス(適応能力)を確保しながらリソースの強化や部品・コンポーネントの増産を進めている。

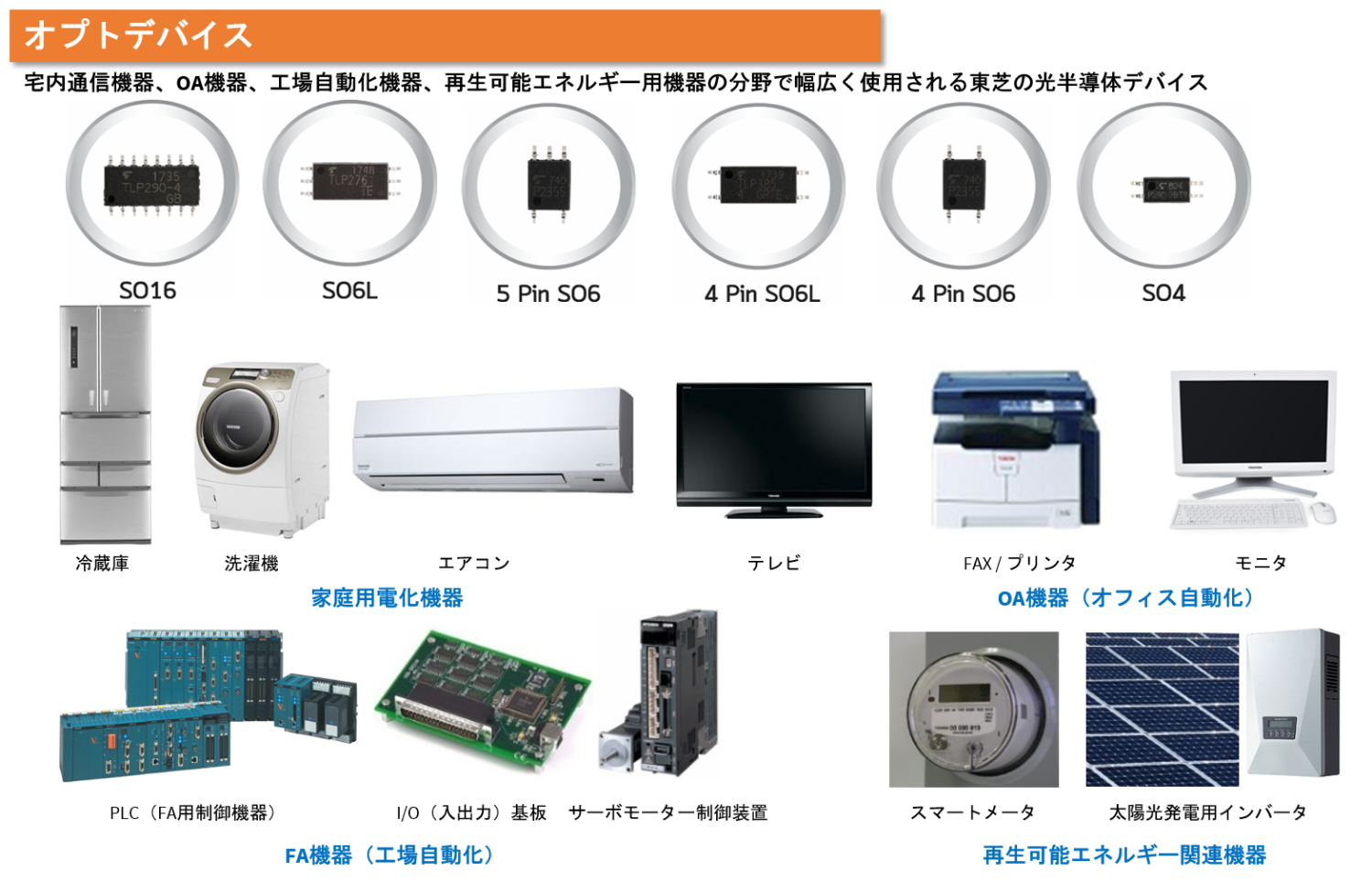

そうした企業の1つが東芝セミコンダクタ・タイ社(Toshiba Semiconductor (Thailand) Co., Ltd. (TST))だ。同社はディスクリート(個別)半導体の安定的な供給を目指す東芝の一翼を担っている。通常、ディスクリート半導体は単一の機能を実現するもので、スマートフォンから自動車に至るまで私たちの日常生活に広く浸透し、近年の電子機器のほぼすべてに搭載されている。東芝は小信号デバイス、オプトデバイス、パワーデバイスという3つのカテゴリーのディスクリート半導体を供給しているが、1990年10月創立のTSTで行われているのは、小信号デバイスとオプトデバイス製造の後工程にあたる組み立てと試験である。

半導体はデジタル時代の中心的存在

小信号デバイスとオプトデバイスを生産するTSTは、バンコクから東北東に約140キロのプランチンブリ県に位置し、同社の供給する小信号デバイスとオプトデバイス、特にフォトカプラーは、デジタル時代にますますコネクテッドになる世界で、小さいながらも経済成長を牽引する、世の中に必要不可欠なコンポーネントだ。

東芝はディスクリート半導体事業で世界を先導する企業の1つ。TSTは、世界クラスのディスクリート半導体工場としてそれを支えている

東芝では通常、電力の許容損失が1ワット以下のトランジスターとダイオードを小信号デバイスと呼び、スマートフォン、コンピューター、自動車の空調ユニットなど多様な機器の微弱な電流や電圧の制御に使用されている。これらは、電気の増幅、電気的なスイッチング、エネルギー変換に欠かせない存在であり、一般消費者向けの電子機器の需要の高まりを受け、TSTの小信号デバイスの生産も増えている。

TSTは、回路間を電気的に絶縁し、光学的な信号伝達性能に優れたフォトカプラーを提供

フォトカプラーはオプトデバイスの一種で、発光ダイオード(LED)と受光素子で構成され、電気的に絶縁された2つのチップ間で光を用いて信号を伝達するもので、高圧回路と低圧回路の間でパルス信号を伝達するスイッチングデバイスとして使用されることが多い。また、スイッチングレギュレーター※のフィードバック制御ループで、サージ電圧やノイズを防ぐ目的でも使用される。つまり、フォトカプラーは安全機構として不可欠であり、工場で稼働する産業機械や自動車など、サージ電圧や一時的な高ノイズの影響を受けがちな機器では特に重要だ。

※入力した直流(DC)電圧を異なる値のDC電圧に変換し出力するDC-DCコンバーターの一方式

サイズの小さなディスクリート半導体の後工程では、極めて高い精度と処理能力が求められる。TSTは、先進的な製造技術と制御システムを生産工程のすべてに導入している。これらを支えるのが、製造工程のデータの自動収集や分析、迅速な対応を実現し、高い品質基準を維持する洗練されたITシステムだ。ひとたびデータ監視システムが異常を検出すれば、即時の対応を可能にしている。

東芝が他社と一線を画す理由

タイでは2011年に大規模な洪水が発生したが、TSTではこの危機を最先端の生産ラインへの投資を行う好機とみなし、2013年により広い現在の敷地に工場を移転するとともに、生産量を最大化するべく生産ラインのレイアウトを改良した。「高効率プロセス」として知られるこの生産プロセスへの投資は、生産効率の向上、原材料消費の削減、生産プロセス制御でのデジタルテクノロジーの活用につながっている。また、タイの自動車業界を含む顧客サポートのために、品質マネジメントシステムであるISO 9001: 2015とIATF 16949: 2016の認証も取得した。

新型コロナウイルス感染症は、輸送、原材料の確保、現場のマンパワーの制約という点で業界に試練を与えた。しかしTSTは協力会社との緊密な協力のもと、生産能力拡大のための投資を加速する一方で、生産量の最大化を目指して生産ラインの品質と効率の改善を図ることにより、生産プロセスの混乱を最小限に食い止めた。TSTは日本で設計と試作が行われた後の製品開発をサポートすることで、東芝のイノベーション推進活動にも貢献している。

最近のVUCA――Volatility(変動性)、Uncertainty(不確実性)、Complexity(複雑性)、Ambiguity(曖昧性)――の時代には、製造のレジリエンスを強めることが重要になってくる。そのため、バリューチェーン内の関連会社との連携を深めることも求められる。さらに、製造のレジリエンスは、自然災害や感染症のパンデミックといった危機的状況でこそ、最も必要とされる。TSTはその強さを証明し、次の段階に向けて能力をさらに磨いてきた。TSTはこれからも、デジタル時代の推進に向けた価値創出に必要不可欠な存在であり続ける。

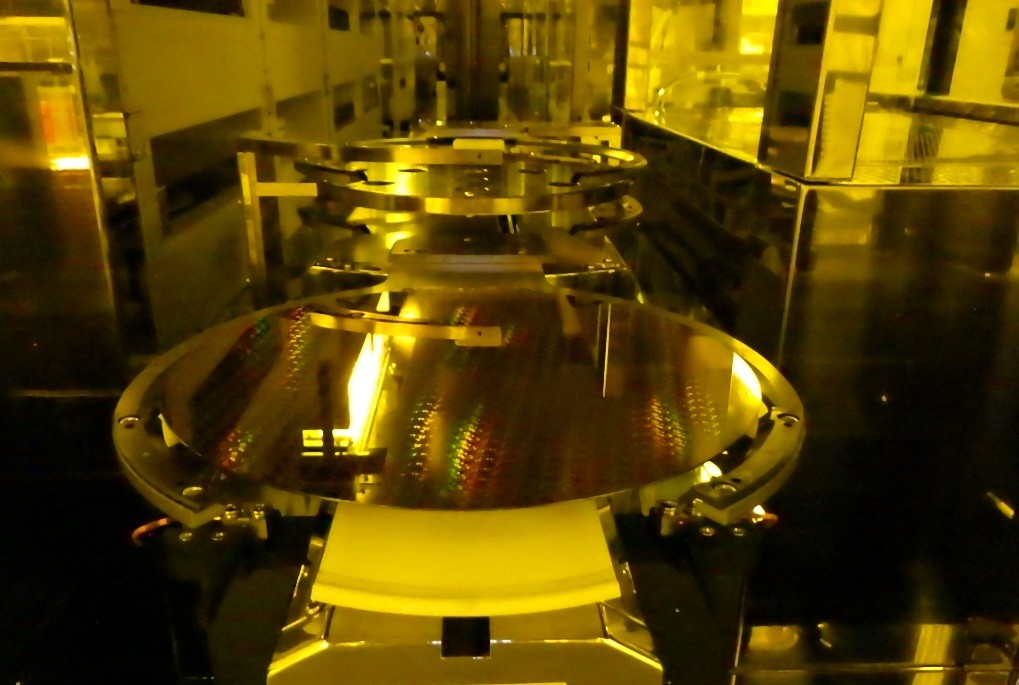

TSTでは、30年以上取り組んできた小信号デバイスやオプトデバイスの生産に加えて、環境問題の重要性が高まる中、省エネルギー化に重要な役割を果たすパワーデバイスについても、生産を移管し需要増加に対応している。TSTの親会社である東芝デバイス&ストレージ株式会社は、生産の前・後両工程の能力増強に力を入れており、石川県の加賀東芝エレクトロニクス株式会社の300mmウエハー対応製造ラインと、TSTの組み立てラインに投資してきているが、TSTでは最小限のリードタイムで円滑なライン拡張を行った。新型コロナウイルス感染症のパンデミックの中、優れたスキルを持つタイのエンジニアたちは、日本からの現場支援を受けずに新規製造ラインの立ち上げを成功させたのだ。さらにTSTのチームは、この困難な状況において、東芝デバイス&ストレージ株式会社とリモートで緊密に連携してパワーデバイスの技術移転も成功させた。

東芝最大の半導体後工程工場であるTSTは、家電製品、自動車、産業機械など幅広い用途に使用されるパワーデバイス製品等の製造に投資することで、アジア太平洋の中核拠点となることが期待されている。

人と、地球の、明日のために。

TSTには、人材こそが最も貴重な資産だという確たる信念があり、1,000人余りの現地雇用の従業員は、継続的な訓練を受けている。特に、毎年開催されるグループ全体の技術コンペでは、現地従業員は互いに競い合いながら能力向上を図っている。さらにTSTでは、権限の分散化も推進している。これは従業員が適切な判断をできるように権限移譲を進めることで、実践的な業務判断が行われるようにするためだ。また、タイや日本で学ぶため選抜された大学生に奨学金を授与し、工学・産業科学分野の現地の能力強化を図っている。

TSTは製造プロセスと工場における環境意識の向上にも力を入れている。TSTはエネルギー消費量を日々監視・制御することで、省エネルギープロジェクトに参加している。そしてエコファクトリーの原則に沿った工場設計を重視することに加え、工場全体に省エネルギー型LED照明を設置するとともに、生産エリアには自然光が採り入れられる設計としている。

東芝セミコンダクタ・タイ社 社長 小串昌弘

「TSTはディスクリート半導体の世界的な需要を支えるのに適した位置にあります。タイ政府の強力なサポート、効率的な生産能力を備えた最新のインフラなどの設備、また、それを支える熟練した従業員たちの力で発展を続けるタイの電子産業に貢献しています。TSTは、今日の、そして未来のデジタル化を支える東芝の中で、戦略的な生産拠点になるために力を尽くしています」とTSTの小串昌弘社長は語る。

![]()