発電を支えるタービンって何? 約90年の歴史が培う匠の技

2018/03/22 Toshiba Clip編集部

この記事の要点は...

- 巨大なタービンのあの部分は、設計上の許容範囲がたったの0.01mm!?

- 世界最高水準を誇る東芝タービン製造の極意に迫る

- 「NC加工×匠の技」でマイクロメートルの世界に立ち向かう

快適で安心・安全な暮らしを支える電気――その電気を作るためにさまざまな発電方式がある中で、変動する電力需要に対応し、安定して電力を供給してきたのが火力発電である。

そのコアとなる機器がタービン。

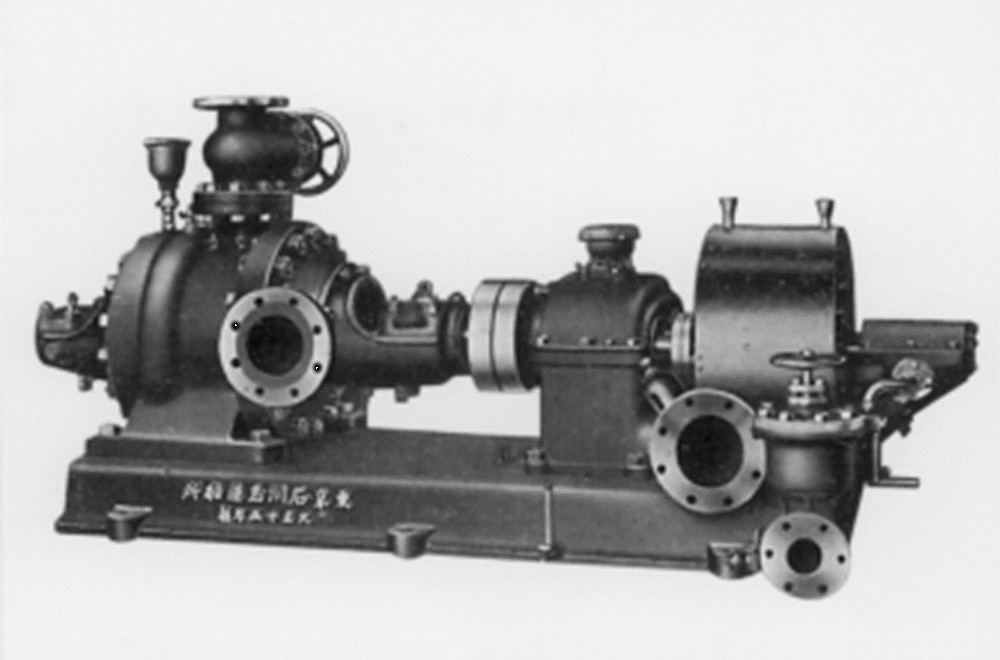

東芝は、1927年に23kWのタービンを製造して以来、90年以上にわたって設計・製造を手がけてきた。1950年代にはアメリカGE社と技術提携し、設備を増強。神奈川県横浜市にある京浜事業所はその先陣に立ち、重厚長大を象徴するタービンを製造する主力拠点である。

1927年初号機、ポンプ駆動用タービン(23kw)

今回と次回の2回にわたって、工場の取り組みを紹介する。まずは、京浜事業所で長くタービンの製造に携わる4名に登場してもらい、知られざるタービンの秘密に迫ってみよう。

世界をリードする高効率発電技術

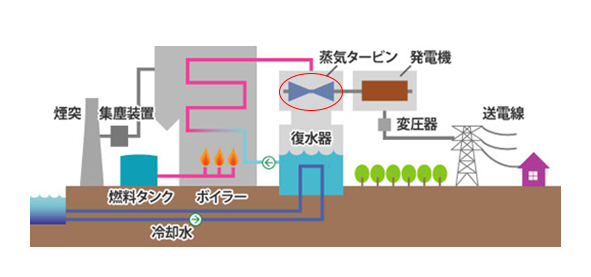

そもそもタービンとは、蒸気などの流体が持つエネルギーを回転エネルギーに変える機器のこと。

火力発電所の仕組み

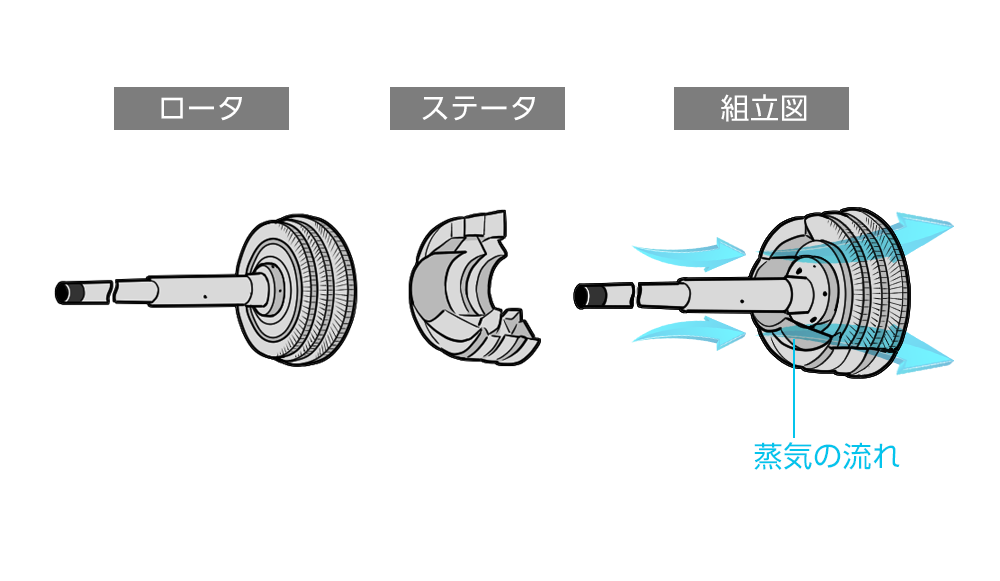

下図をご覧いただきたい。タービンはステータとロータからなり、ステータは蒸気を整流する静翼列として、ロータは高温高圧蒸気の流れを受け止め回転する動翼列として機能する。そしてステータで蒸気の流れを整えながら、軸方向に高温高圧蒸気を吹き付けてロータを回し、回転の動力を取り出している。このロータの製造を担っているのが京浜事業所だ。

タービン構造図

日本では、繊維産業や電気鉄道の発展などにより電力需要が急増し、1920年頃から本格的な発電用のタービンが製造されるようになった。1960~70年代はカラーテレビの本放送開始や大阪万博開催、新東京国際空港(現在の成田国際空港)開港の特需を受け、大型の発電所が続々と立ち上げられるようになる。この頃のタービンの製造技術は大型化への対応がカギだった。

「京浜事業所でもタービンの製造ラインを50m延長したほどです。当時、国産の製造設備だけでは大型化に対応できず、当時最先端だった海外メーカーの技術を追いかけ、世界水準を目指す時代でした」(木内氏)

東芝エネルギーシステムズ株式会社 京浜事業所 原動機部 タービン生産管理担当 グループ長 木内勝人氏

1980~90年代になるとタービンの大型化も一段落し、そのころから現在に至るまで、タービンそのものの高効率化が重要となっている。

ここで求められるのが精緻な構造と匠の技。蒸気タービンは高温高圧蒸気を内部に保持しながらロータを高速回転しなくてはならないからだ。

「ロータの設計段階において、許容される範囲の最大値と最小値との差は、たった0.05mm。回転するロータからの蒸気漏れ、つまり熱エネルギーの漏洩が少なくなるほど、発電効率が高められますが、隙間がゼロでは回転ができません。それが絶妙な寸法が求められるゆえんです」(前野氏)

東芝エネルギーシステムズ株式会社 京浜事業所 原動機部 参事 前野敦氏

「東芝のロータは振動がなく安定して運用できる、と高い評価をいただいています」(南氏)しかしそれを実現するには途方もない困難を乗り越える必要があるのだ。

東芝エネルギーシステムズ株式会社 京浜事業所 原動機部 タービン組立課 課長 南勧次氏

150トンが1分間に3,600回転!? タービン製造の極意

「ロータは直径2~4m、長さは6~10mで、重量は3tから150tにも及びます。この巨大な鉄の塊が発電時には1分間に3,600回も回転します。工場ではオーバースピードの4,320回転まで上げて検査をクリアしてから出荷しています」(南氏)

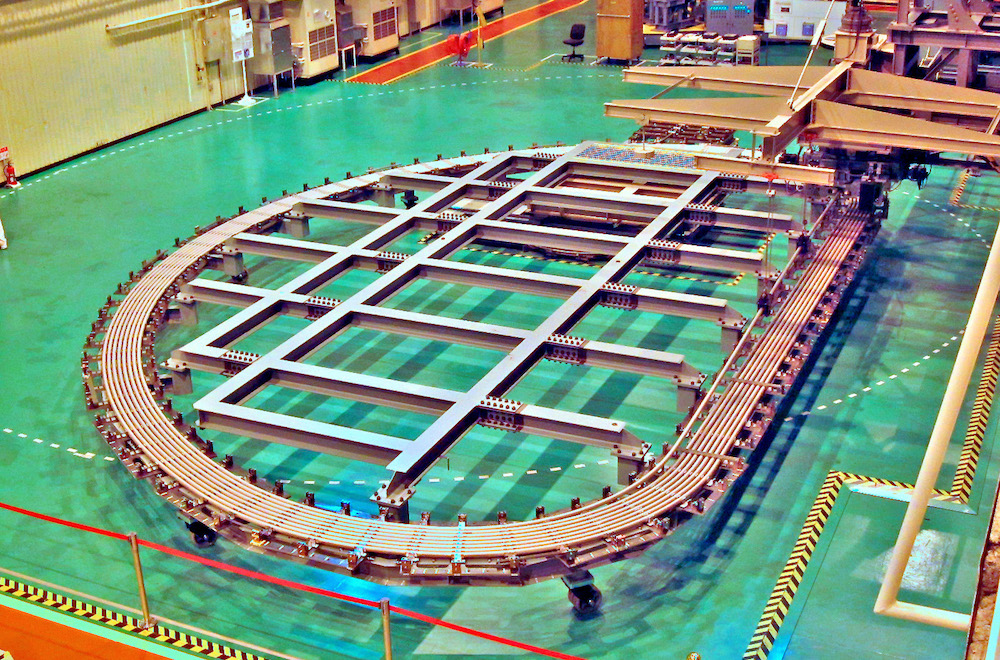

巨大なタービンを回転させるには、繊細な調整が必要となる

驚くのは、巨大な構造物が高速回転するスケールだけではない。この最大150tのロータは1g刻みでバランスを調整して組み立てを行っている。一方、組み立て段階における各部品の間隙基準値として許容される範囲は0.01mmだ。

もちろん現在ではタービンの精緻な構造を作り上げるのは人間の手だけではない。プログラミングによるNC加工(※)も増えてきている。

※NC加工:数値制御(Numerical Control Machining)された、機械による旋盤加工の方法。

「標準化のためにもNC加工は今後、ますます求められていくでしょう。しかし、汎用機(※)にはそれぞれ微妙なクセがあり、真っ直ぐに加工するためには、人が汎用機を操作する繊細な調整が必要です。タービンの旋盤加工の許容範囲は0.05mm以内ですが、私たちは5マイクロメートル(0.005mm)以内を目指しています。現場で5年以上は従事しなければ一人前とは言えません――現場には匠の世界が残っているのです」(一瀬氏)

※汎用機:NC等が搭載されておらず、目盛り等を読み取って旋盤を加工するタイプの機械。

東芝エネルギーシステムズ株式会社 京浜事業所 原動機部 機械第三課 課長 一瀬安幸氏

多品種少量生産が求められる今、開発から製造に至るリードタイムも短縮される傾向にあり、設計から加工、組立までのプロセス全体で生産性の向上が求められている。マイクロメートルの世界における効率化に挑戦していくには、NC加工と匠の技の組み合わせが欠かせない。

東芝はコンバインドサイクル発電(※)で熱効率62%以上を実現。これは火力発電として世界最高水準だ。また、2017年には、日本とインドの製造拠点からのタービン累計出荷容量は2億kWに達している。

※コンバインドサイクル発電とは、蒸気タービンにガスタービンを組み合わせ、効率の良い発電を目指すもの

世界最高水準の熱効率を誇る(中部電力・西名古屋火力発電所 コンバインドサイクル発電システム)

「日本、そしてインドでここまで精度の高いタービンを製造できているのは、技能がしっかり伝承できてきたからです。2億kW達成というのは、約90年間積み上げてきた結果なのです」(木内氏)

東芝エネルギーシステムズ株式会社 京浜事業所でタービンの製造を担う「技」の精鋭たち

後編では、京浜事業所で脈々と受け継がれ、そして海を越えてインドでも伝承される「ものづくりの志」に迫る。

![]()