東芝の若き技術者たち ~技術と数字に徹底的に向き合う。半導体製造を見つめる視線の先に~

2023/06/09 Toshiba Clip編集部

この記事の要点は...

- カーボンニュートラル実現に不可欠なパワー半導体は大口径化の時代に突入

- 半導体製造能力向上のため、装置と徹底的に向き合い、試行錯誤する毎日

- 現場を熟知し、技術の先例を学び続ける。その先に技術者の向上がある

近年、半導体業界において注目されている「パワー半導体」。カーボンニュートラルな未来を目指す上で、その性能を向上させることによりエネルギー消費を抑えることができるのだ。東芝の若き技術者の取り組みと熱き思いに迫り、技術によって新時代を照射する本シリーズ。今回は、先端半導体デバイス開発センターで、パワー半導体製造の品質・生産性向上に取り組む谷口智洋氏に話を聞いた。私たちのインフラを支えるパワー半導体が進化を遂げた先に、何が見えるのか。

カーボンニュートラルの切り札・パワー半導体の製造は大口径化の時代へ

CO₂排出を減らすため省エネが求められる現代では、パワー半導体の性能が成否を左右する。パソコンやスマートフォン、自動車、電車や変電所など、電気を使うあらゆる場面で存在感を発揮するゆえんである。近年はCO₂削減に寄与する電動自動車、工場で進む自動化にも欠かせない存在だ。カーボンニュートラルに向け、パワー半導体が世界の注目を集めているのだ。

そもそもパワー半導体とはどのようなものなのか。パソコンをはじめとする電子機器では、稼働中に常に電気のロスが発生しているが、パワー半導体は、直流と交流の変換や電圧の上げ下げ、周波数の変換などを行い、電力の流れを制御するスイッチの役割を果たしている。その名の通り、パワー=電力の流れをコントロールし、無駄を抑える役割を担っているのである。

東芝デバイス&ストレージでパワー半導体の製造技術に携わる谷口智洋氏は、「最新の技術を駆使し、高性能なパワー半導体を安定して製造するのが私たちの役割です。様々な電気機器の省エネ化を加速し、カーボンニュートラルな未来の実現に貢献します」と語る。

東芝デバイス&ストレージ株式会社 先端半導体デバイス開発センター 先端半導体ユニットプロセス開発部

先端半導体ユニットプロセス開発第三担当 スペシャリスト 谷口 智洋氏

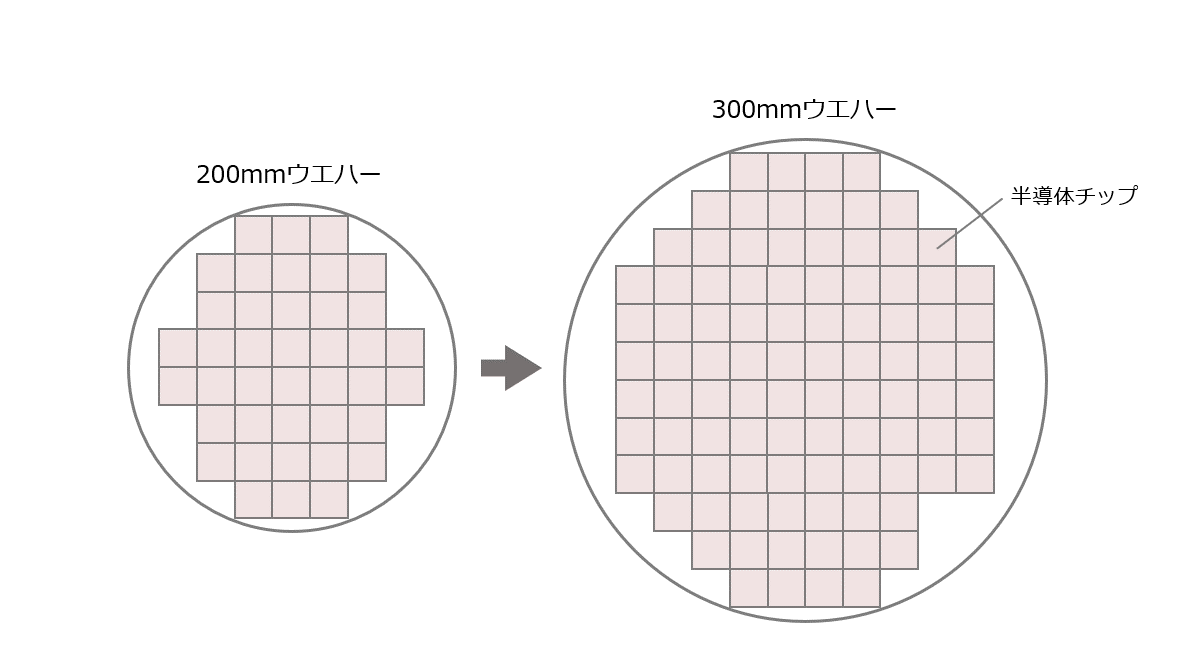

近年、半導体の生産増強のために注目を集めているのが「ウエハーの大口径化」である。半導体は、ウエハーと呼ばれる円盤の上に多数が並べて作られる。つまりウエハーの直径を大きくするにつれ、一度に製造できる半導体の量が増えるというわけだ。これまで直径200mmのウエハーで製造するのが主流だったが、加賀東芝エレクトロニクス(石川県能美市)では直径300mmウエハーを使った生産ラインが2022年度に稼働開始した。さらに300mmウエハー対応の製造棟の建設も進め、2024年度中の稼働を目指す。これにより、パワー半導体の生産能力は21年度比で2.5倍に増強される見込みである(新製造棟第1期フル稼働時)。谷口氏の所属部門は、加賀東芝エレクトロニクスと同じ敷地内にあり、先端半導体だけでなく、製造技術の研究開発も担当している。

大口径化が半導体の生産量増強につながる

「200mmから300mmへのウエハーの変更は、1.5倍×1.5倍、つまり面積比の単純計算では2.25倍の増産になります。カーボンニュートラルや省エネの進展などに伴うパワー半導体の需要の高まりに、東芝としてどう応えていくのか? その答えは、供給能力の向上に他なりません。300mmウエハー対応の製造ライン導入は、私たちの部門を挙げての取り組みになりました。組織が一丸となって取り組むだけに、責任感と同時に、新たな技術に携わるというワクワク感もありました。300mm製造装置を用いてパワー半導体向けのプロセスをどのように立上げていくか――高揚感を覚えたプロジェクトです」

NANDフラッシュなどのメモリーやCPUなどのロジックICでは、300mmウエハーでの製造は先行して導入が進んでいた。そこで、谷口氏は過去に携わった知見を持つメンバーに働きかけ、積極的に情報の収集に励んだという。東芝の半導体事業の歴史は60年以上に及び、蓄積された有形無形の技術資産、技術者が切磋琢磨する風土がある。半導体の性能、量産効率、品質を究極に高めてきた無数の志が、300mmウエハーラインの立上げを強く後押ししているのだ。

大型化だけが焦点じゃない――新技術の導入が技術者の心をたぎらせる

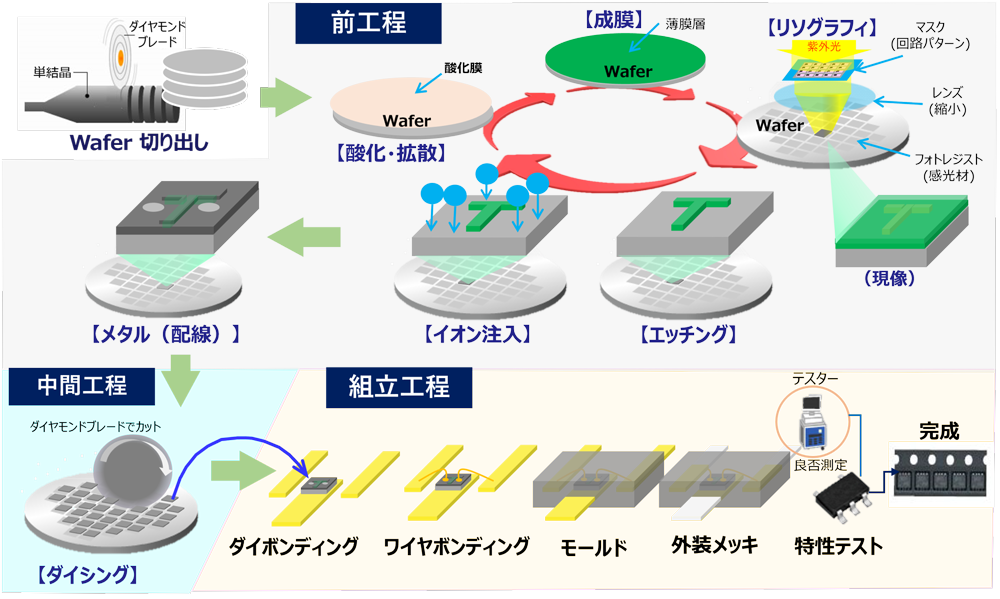

半導体の製造工程は、ウエハー上に絶縁膜や金属膜などを形成する「成膜」、回路パターンを焼き付ける「転写(リソグラフィ)」、ウエハーをダイヤモンドブレードでカットする「ダイシング」など、様々なプロセスを経て完成する。谷口氏は金属膜を成膜するグループに所属し、製造の要件に合わせて成膜プロセスを最適化する技術者として従事してきた。安定して生産するための開発も担っており、技術の向上に余念がない。

半導体製造工程の概略図。様々な工程を経て完成する。

「300mmウエハープロセスは200mmウエハーのプロセスを単純に適用すればよいわけではないのです。なぜならサイズが大きくなるほど、プロセスのばらつきも大きくなってしまう可能性があるからです。成膜プロセスでは、ウエハーの中心部と外周部で膜厚を均一にするための条件の調整が必須です。品質をコントロールするためにも、私たちの技術知見だけではなく、製造装置メーカーのノウハウも融合させ、完成度を上げていくことが命題になります」

半導体製造においては、製造装置の性能が非常に重要になってくる。それによって生産の効率や半導体の性能・品質に大きな影響を与えるからだ。装置のスペックは常に更新されているため、日頃の勉強が欠かせない。また、新規で製造装置を購入するとなると、1台あたり数億~数十億円にも及ぶため一大プロジェクトとなる。より安定して生産するとともに品質を高めていくために、どれだけの投資をしてどのような装置を購入するのか――技術者が心を燃やすひとときだ。

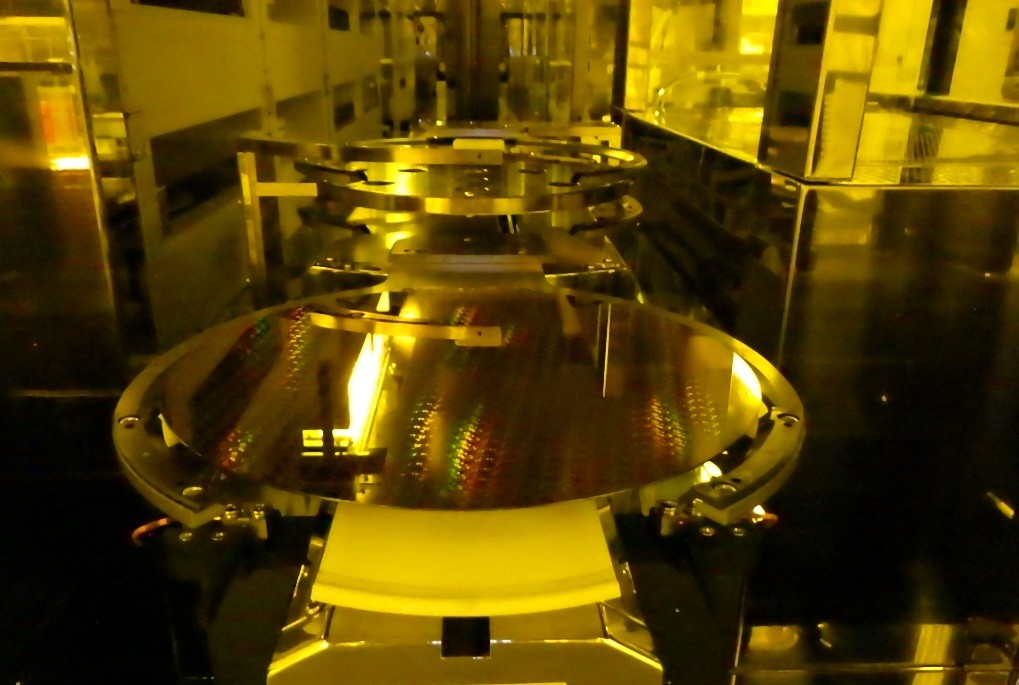

「装置への投資は、パワー半導体製造の最前線で、技術を開拓していくワクワク感があるんです。装置の生産性を上げ、より多くのパワー半導体を製造するとともに品質を高めていく方法はないか……クリーンルームに終日こもり続け、ウエハーの動きを微調整したり、温度を安定させたりする工夫を続けました。試行錯誤の末に安定して生産できる条件調整ができたときは、本当に興奮しましたね。

技術レベルを上げ、もっともっと良いものにしていきたい。だから、とことん工夫する。考え、実験の計画を立てて、実行する。試して、結果を踏まえて軌道修正し、また試す。地道な繰り返しですが、実験が計画通りに進んで課題をクリアした瞬間には、技術者としての快感があります。この醍醐味を、もっと体験していきたいですね」

谷口氏の取り組みにより、それまで1時間あたり100枚のウエハーを処理できる装置が、150枚を処理できるようになったとしよう。半導体の製造ラインは24時間、365日稼働している。処理能力が少しでも改善すると、その積み重ねが生産能力の底上げにつながるのだ。「数字をいかに向上させるかを突き詰めて取り組んでいる」と語る谷口氏。供給能力を上げ、パワー半導体増産を目指す。その視線の先には、環境に優しい電気機器、持続可能な社会への眼差しがある。

現場を知り、先例に学ぶ。そこに技術者としての向上がある

「成膜プロセス最適化を担当する技術者で大切なのは『現場の装置を知る』こと、そして『過去を知る』ことだと考えています」と、谷口氏は語る。図面を見て、さらに現物がどう動くかを見なければ、製造装置の真価はつかめない。300mmウエハーの製造装置を導入した際は、メーカーから許可を頂いた上目で丹念に観察し、手で触って、装置を理解しようと努めた。そして、半導体製造の技術を紐解き、先人がどのように課題を解決してきたのかを知ることも忘れない。

「新しい製造装置の活用、プロセスの生産性向上は、現場の装置を見続けなければ実現できません。私は、お風呂やベッドなどで、ふとした瞬間にアイデアが浮かぶことがあるんです。観察を続けたことで、どこか意識下でも考えが巡っているからだと思います。

過去を知るとは、既存の技術に目を向けず、自前で開発しようとする『車輪の再発明』という無駄を避けるということです。目の前の課題に取り組みつつ、社内の知見を知り、業界の技術動向に目を光らせる必要があります」

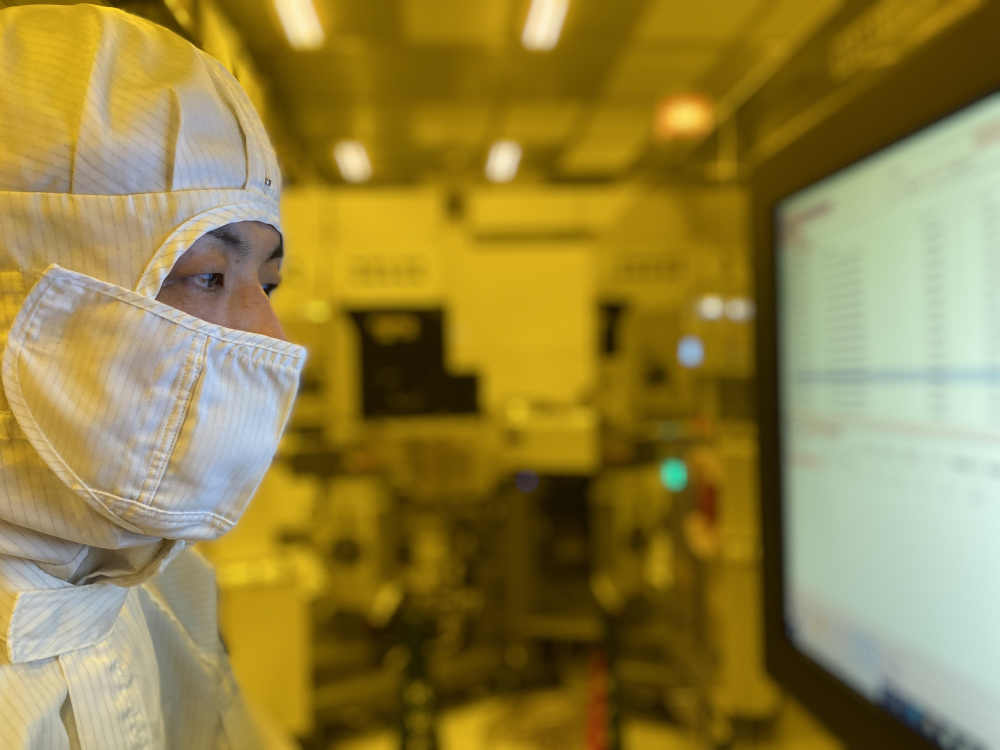

クリーンルームにて、半導体製造装置における処理条件を調整する谷口氏

現場を熟知し、過去の技術先例に学ぶ――信条を支えるのは、「仕事は現場で、技術者が自分自身で完結させる」という強い思いだ。谷口氏には、技術者としての成長をさせてくれた体験がある。

「入社して3年目、装置メーカーに単身で出張する機会がありました。新技術を成膜のラインに採用したらどのような結果が出るか、トライアルをするためです。事前にシミュレーションを重ね、結果をある程度想定して工場に向かったのですが……」

実験では計画とは異なる数字が出て、予想しなかった不具合も発生した。狼狽し、オフィスの上長に電話で相談する谷口氏。適切な指示により、トライアルは滞りなく終了した。しかし、上長の「東芝の技術者が現場に立つ意義を考え、きちんと実験を完了させて帰ってきなさい。現場の対応ができなければ、君を出張させる意味はないのです」というメッセージが、谷口氏の心に残る。

「『実験の数字を見る』だけなら、サンプルの送付とデータのやり取りで済むかもしれません。想定外の数字が出たり、不具合が起きたりしても、現場で対処しようと取り組むこと。それが上長の言葉の真意だったのです。事前のシミュレーションでは、数字に重きを置きすぎていたのではないだろうか……。技術面で上長らの知見を仰ぐことは不可欠ですが、現場での対処も含めてしっかり準備し、臨むこと。この経験を経て、技術者としての姿勢が身につけられたと感じています」

大きな学びを得て、ひとりの技術者として立った谷口氏。プロセスの管理と生産性向上に力を発揮しつつ、300mmウエハーをはじめ新プロジェクトも意欲を持って走らせる。東芝グループの4つの価値観への思いを尋ねると、迷うことなく「誠実であり続ける」という答えが返ってきた。

「私たちは技術に対して誠実であり続けなければなりません。確固たる技術を基盤にして実験を行い、出た数値や結果を事実として受け止める。そこにバイアスや忖度があってはなりません。技術に誠実である限り、アウトプットも誠実なものになる。そして、私たちが製造する製品が誠実であれば、社会にとっても良いものになるでしょう。技術者一人ひとりが誠実であってこそ、『人と、地球の、明日のために。』というグループメッセージが輝いていくはずです」

![]()