ロボットで点検期間を半分に!? ~世界のエネルギー安定供給に貢献!

2023/06/27 Toshiba Clip編集部

この記事の要点は...

- 東芝のロボット導入で、タービン発電機の点検期間が半分に!

- 先進技術の開発、社会実装を支える技術者の価値観とは?

- 信頼される機器はシンプル。社会インフラを支える技術者の矜持。

「世界各地で電力需給がひっ迫し、大きな問題になっているのはご存知の通りです」と切り出したのは、東芝エネルギーシステムズの野崎大氏だ。私たちの生活を支えているエネルギーの安定供給には、地政学リスクやカーボンニュートラルなど複合的な要因が絡み合う。エネルギーの安定供給は各国で喫緊の課題であり、それを左右する発電設備の定期点検の効率化は、電力会社にとって優先順位が高い。この検査を大幅に短縮するのが、発電機検査ロボットだ。

野崎氏は、東芝のロボットの「薄型」と「高機能型」で開発と事業展開を統括する。米国で先行する発電機検査ロボット市場で、東芝は後発だ。だが、野崎氏は「勝てます」と断言する。競合ひしめく市場において、東芝の強みをどう製品化しチャンスをつかむのか。世界中の発電所を支えうるロボット開発プロジェクトの舞台裏を、主要メンバー3名に聞いた。

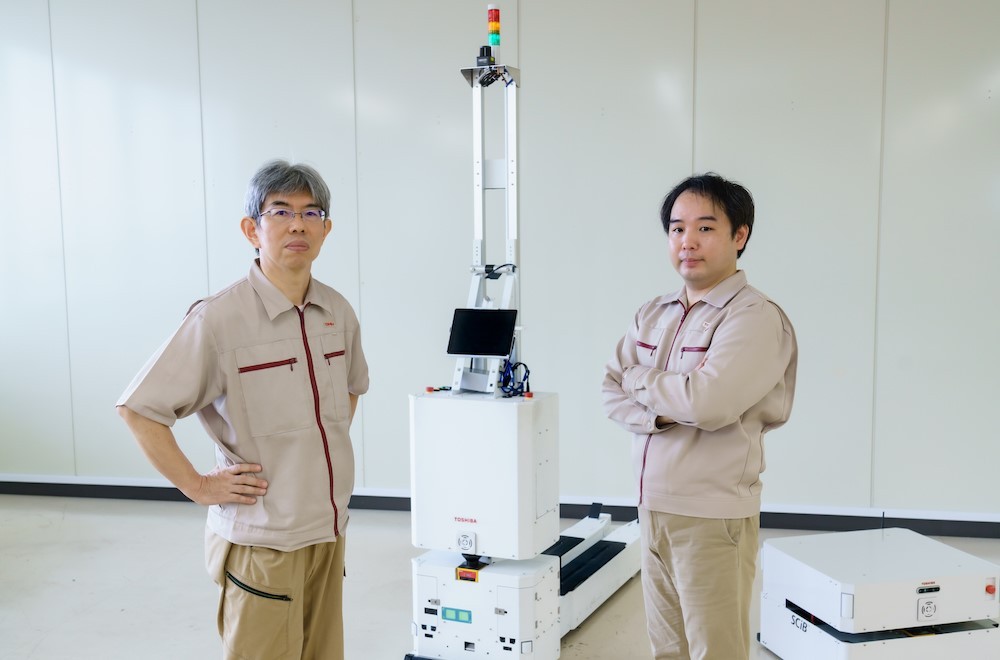

東芝エネルギーシステムズ株式会社 磯子エンジニアリングセンター

原子力電気システム設計部 電気システム設計第一グループ スペシャリスト 野崎 大氏

ロボット導入で「発電機の健康診断」を大幅短縮!

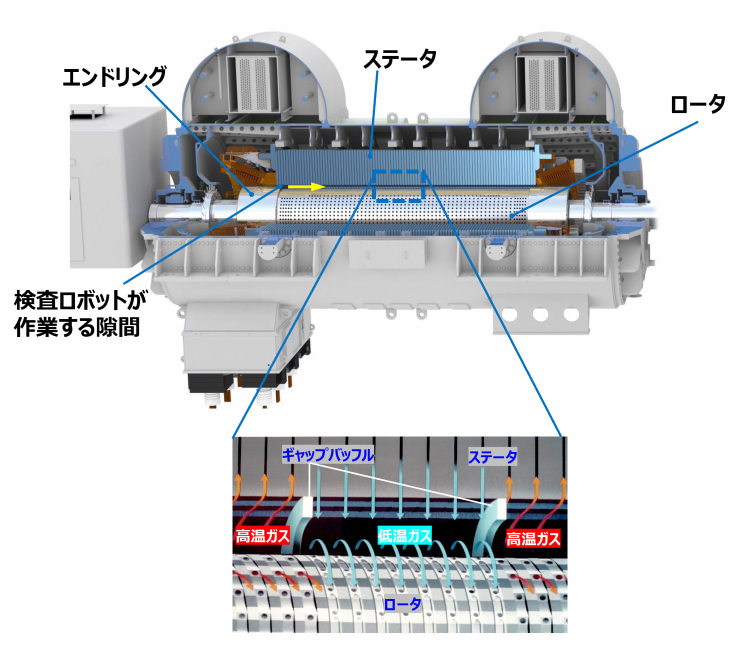

火力や原子力の発電では、蒸気でタービンを回し、その回転エネルギーを発電機で電気エネルギーに変換することで発電を行う。この仕組みの中で発電機検査ロボットはどう働くのだろうか? 発電機検査ロボットのプロジェクトを率いる野崎氏は、次のように補足する。

「通常4年ごとに行う精密検査では、タービン発電機から数100tにもなるロータ(回転する部位)を何日もかけて抜き出し、ロータとステータ(固定する部位)それぞれを人間が目視などで検査します。しかし発電機検査ロボットならロータとステータのわずかなすき間に入り込み、従来の約半分、12日程で検査できます。

また、ロータを抜かない簡易検査でロボットがデータを取り、機器の状態を把握できます。そのデータをもとに効率的なメンテナンス計画がたてられるわけです。今後、定期検査という時間基準から、機器の状態基準の検査へ発展させたいですね」(野崎氏)

タービン発電機の断面図

「高機能型検査ロボット」の凄さとは何か?

東芝は、2種の発電機検査ロボットを発表している。「高機能型」についてまずは見ていこう。ここからは、東芝電波テクノロジーの栗田嘉紀氏に解説を譲る。ATM(現金自動預払機)や、パスポート発行機などを手掛け、そのスキルをもとに「高機能型」プロジェクトに参画した人物である。

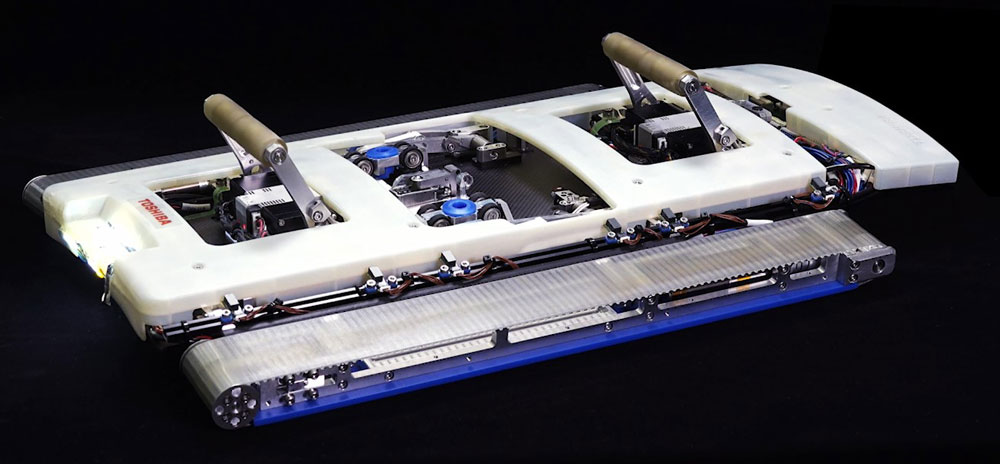

東芝が開発した、高機能型の発電機検査ロボット。上部からアームを出している。

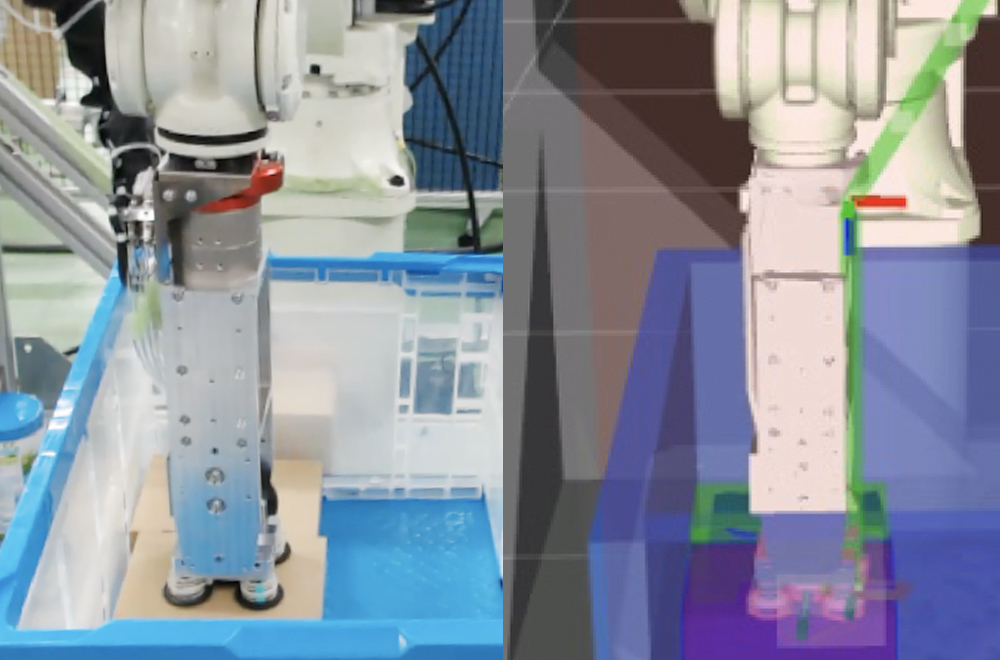

「高機能型は2018年に発表しました。これまではロータを引き抜き、人がステータをハンマーで叩いて調べる打音検査と、楔(くさび)の緩みや、ロータの通風孔の目詰まりをファイバースコープで見る検査を行なっていました。これらをロボットが行うようになるため、検査期間の短縮や精度向上につながるのです。

ただ、ロボットの性能を検証するには、発電所で実際に使ってみる必要があります。開発途中のモノを運用中の発電機を使って検証することは通常だと考えにくいですが、今回は電力会社にご協力いただき、現場で開発途中のロボットを試していただきました。これまでの信頼関係あってこそです。

社内では音響、制御などの専門家と協力しました。今回、『高機能』と謳っていることもあり、信頼性はもちろん、使い勝手を考慮した設計ができているかの検証も多く、やりがいがありました」(栗田氏)

東芝電波テクノロジー株式会社 システム本部 社会システム技術部 機械設計担当 マネジャー 栗田 嘉紀氏

タービン発電機の種類によっては、機内の冷却性能を向上させるための「バッフル」と呼ばれる仕切りが、ロボットが走行するロータとステータの隙間に設置してあるタイプがある。それが障壁となって、ロボットが走行できない問題にぶつかった。そこで、ロボットの上部からアームを出してバッフルを乗り越えさせ、その後はたたんで進む仕組みを搭載。このバッフル対応は、東芝の差別化ポイントだ。

さらに困難は続く。コロナ禍に直面したのだ。通常1〜2カ月で組み立てられるところ、サプライヤーの身動きが取れずコネクターなど部品を思うように確保できなかった。そこで既存製品を改良して対応した時のことを、栗田氏は述懐する。

「私たち東芝は、技術に誠実です。問題があっても技術で乗り越え、求められる基準へ進みます。そこには、『変革への情熱を抱く』という価値観があります。社内の専門家に任せておけば大丈夫という信頼関係があり、自分の持ち場をこなせばプロジェクト全体が進む。そういう安心感があります。

もちろん年齢は関係ありません。今回ですと、入社1年目の仲間がいました。技術者がモノに触れるのは貴重な機会で、大きく成長しますね。東芝では、自分で設計したモノを見ることができるのです」(栗田氏)

海外での原子力発電所点検時の集合写真

先進技術の開発を支える価値観、ともに生み出す

一般には知られていないが、発電機検査ロボットの開発は、米国を中心に複数の企業が先行する。2015年より開発を始めた東芝は、世界において後発組という状況をくつがえすため「高機能」と「最薄」を武器に挑んだのは前述のとおりだ。

こうした「世界初」を実現し続ける強みの源泉は、どこにあるのだろうか。それは、「ともに生み出す」という価値観に秘密がある。1つの目標に向かい、互いの専門性を持ち寄って協力し合い、ともに成長し、新しい未来を創ることを意味する。

「高機能」と「最薄」のコンセプトが打ち出され、「開発したい」と手を挙げた発電機、音響、機構、制御などの専門家が集結した。こうした光景は、東芝では当たり前に見られるという。

「東芝の社風として、現場も設計も一緒になって一つのモノを作っていく。『ともに生み出す』ための協力体制に胸が熱くなりました。一生懸命に考えた設計を、現場が親身に実装してくれる。それが東芝の技術者なのです」(弓納持氏)

こう振り返るのは、薄型の開発をリードした東芝電波テクノロジーの弓納持充代氏だ。

東芝電波テクノロジー株式会社 システム本部 社会システム技術部 機械設計担当

エキスパート 弓納持 充代氏

「ともに生み出す」という価値観は、社外にも影響を及ぼす。電力会社という強力なパートナーの協力を開発段階で得られたことが、成功を加速させた。こうして多くの支持者を巻き込みながら、前人未到の頂へ突き進んだ。

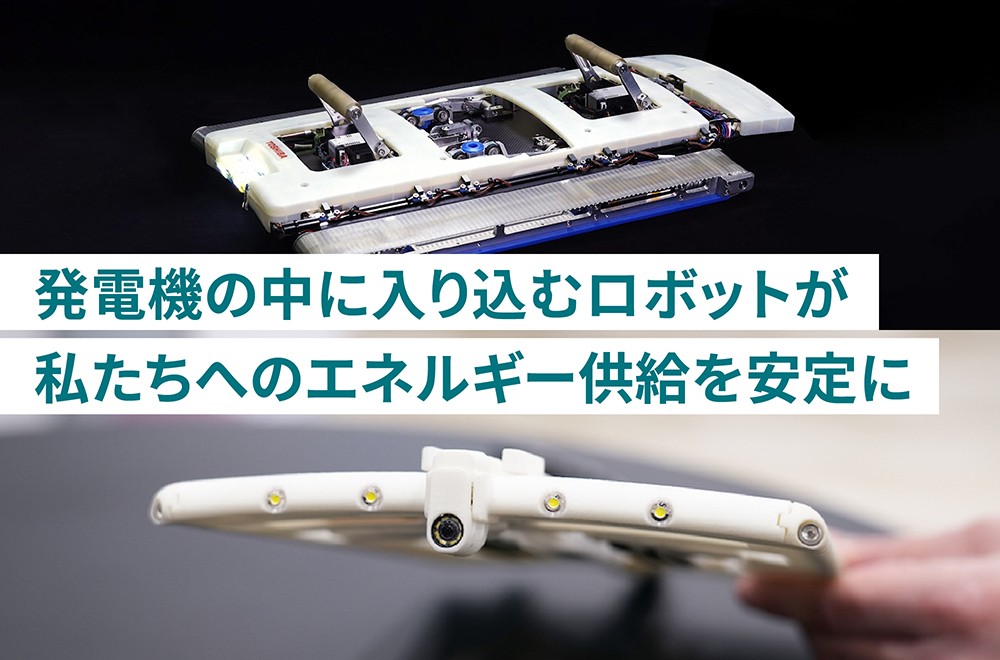

「薄型のロボットは、業界最薄クラスの開発に成功しました。厚さを10mmにでき、高機能型の厚さ33mmと比較して大幅に薄くなっています。

タービン発電機のロータとステータのすき間は10~60mm程度。当然、大型よりも中型・小型の発電機の方が狭くなります。東芝の発電機検査ロボットは、こうした狭い所の検査を可能にしたのです」(弓納持氏)

そこには「必要な機能を1体化できる、3Dプリンターの特性を生かした薄型化設計」「今までの業務で得た機構設計の経験から、薄型に適した機構を選定する」など、弓納持氏の工夫が詰め込まれている。

東芝が開発した、薄型の発電機検査ロボット

信頼される機器、それはシンプルである

薄くて軽い、そして信頼性が高いロボットを短期間で作る難題をどう乗り越えるか。実は弓納持氏は、レーダー、人工衛星といった精密さが何より求められる設計に携わってきた。いわば機械設計の専門家である。

「人工衛星だと、宇宙に打ち上げた後は、何か問題が起きても対応は不可能です。宇宙に送り出す前に、何度も何度も試験や検証を行い、絶対的な信頼性のある製品を作る必要があります。

今回のロボットも、タービン発電機の狭い空間で故障したり、部品が外れたりすれば、発電機を分解しないと取り出せません。非常に高い品質が要求され、その点で緊張感がありました」(弓納持氏)

「信頼性の高い機器の開発で大事なことは何か?」と尋ねてみた。すると意外な答えが返ってきた。

「それは、シンプルに作ることです」

複雑な機構ほど、短期間で信頼性を高めるのは難しくなる。顧客の要求を性能に反映する際、いかにシンプルな機構で実現させるか。ここに技術者のセンスが光る。

「シンプルに作る。この思想で機械設計をしてきた経験が、発電機検査ロボット開発でもいきています。先に開発した『高機能型』でみえた問題点と解決策を『薄型』に生かせました。それでも小型化には苦労が続きました」(弓納持氏)

薄く小さくてもケーブルを引っ張って走る馬力が必要であり、この両立は非常に頭を悩ませた。さらに海外で先行する検査ロボットの技術は、多くが特許申請されている。

「特許に抵触しないように開発するのは手こずりました。ですが、結果として競合他社の技術を学び、性能を超えたことで小型、軽量、高性能のロボットを開発できたのです」(弓納持氏)

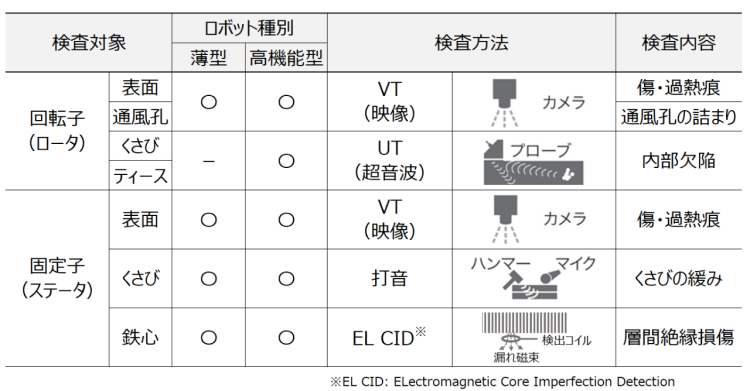

高機能型は、3本のアームをステータに突っ張ってロータ面を走行するので全ての検査項目が可能となる。一方、薄型は磁石で吸着してステータ面を走行し、ロータの超音波検査以外を可能としている。2つを掛け合わせれば、最強というわけだ。

高機能型と薄型の発電機検査ロボット、それぞれが得意な領域を持つ

社会インフラを支える誇りを胸に、次のモノづくりに取り組む

東芝の発電機検査ロボットは、世界の火力と原子力発電所で保守メンテナンスに使われ、エネルギーの安定供給に貢献していく。「人と、地球の、明日のために。」という東芝の理念に基づく社会課題の解決が、一歩ずつ前進している。

「まずはロボット検査の実績を積み重ねることです」と、リーダーの野崎氏は次の目標を見据えている。タービン発電機をロボットで検査すれば、新たな課題や電力会社からの要望が見つかる。それらを技術者に共有し、より顧客ニーズに合ったロボットへと発展させる。常に高みを目指し続けるのが、東芝の技術者魂だ。

最後に、今回の登場人物3名にビジョンを聞いた。

「私は、原子力の電気システム設計部に所属しています。今後はタービン発電機に限らず、発電所の電気システムのロボット検査やオンライン検査などを実現させたいです」と野崎氏は意気込む。

「モノづくりをしたいと思い東芝に入社し、今でも機械設計でモノづくりやエンジニアリングで社会に貢献できていることが誇りです。今後もぜひ続けていきたいです」と栗田氏は宣言した。

「エンジニアとして人が考えている以上のモノを作り出すことを、これからもどんどんやっていきたいです。加えて、若い人と一緒に仕事をし、仕事の楽しさを覚えてもらいながら、次を担うエンジニアを育てていきたいです」と弓納持氏は技術の継承にも目を配った。

![]()