見えないガスを、半導体レーザーで検知して可視化!? ~社会課題の解決に貢献する超ミクロ技術とは

2021/10/15 Toshiba Clip編集部

この記事の要点は...

- 東芝が半導体レーザーを使って、見えないガスを高感度に遠隔検知!?

- 半導体、レーザー技術の集積により「原子レベル」のプロセスを実現!

- オープンイノベーションで技術を磨き、早期の社会実装を目指す

新型コロナウイルスは、「目に見えないもの」の脅威を私たちに印象づけた。ウイルスとは異なるが、地下鉄サリン事件をはじめ、目に見えないガス・においを検知し、危機を回避する重要性は増すばかりだ。また、地球温暖化の抑制には、同じく目に見えないCO₂などの可視化も重要な課題になっていく。

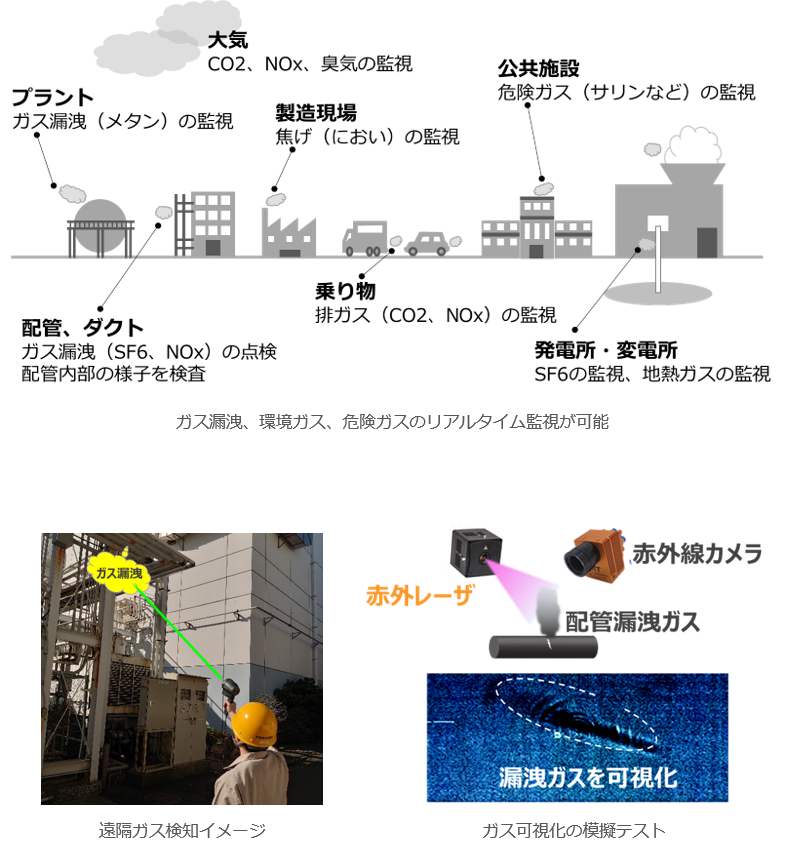

東芝は、半導体レーザーでガスを検知する技術を開発し、この問題に取り組んでいる。これは、特定のガスを遠隔で、そしてリアルタイムで検知するもの。さらに、赤外線カメラを併用すれば、ガス自体の可視化もできる。社会インフラでのガス漏洩や、工場の製造ラインでの焦げ臭を検知したり、公共施設で危険物を検知して犯罪を抑止したりと、私たちの安全・安心を守る「縁の下の力持ち」として期待は大きい。半導体やレーザー、LEDの研究開発で培ってきた技術と知見で世界初を実現した、東芝 生産技術センターのプロジェクトメンバーのチャレンジに迫る。

配管のガス漏れを検知できないか? 現場の声からガス検知の応用研究が始動

東芝が取り組む半導体レーザーは、面発光型の量子カスケードレーザー(Quantum Cascade Laser:以下QCL)だ。東芝の他には、多数のノーベル賞受賞者を輩出したスイス工科大学が研究を進める。半導体レーザーとは、半導体に電流を流し、レーザーの発振※1によって光を放つもの。それを活用したガスセンシングの仕組みは、至ってシンプル。レーザーの光はガスによって吸収されるので、ガスが存在する空間に光が入った時と出た後の変化を計測すればガスを検知でき、濃度も計測できる。このプロジェクトを進める金子氏は、QCLにフォーカスした理由を次のように語る。

※1発振:1つの電子が光を放出し、その光に誘導されて別の電子が光を放出することで、光が連鎖的に増え、強くなること

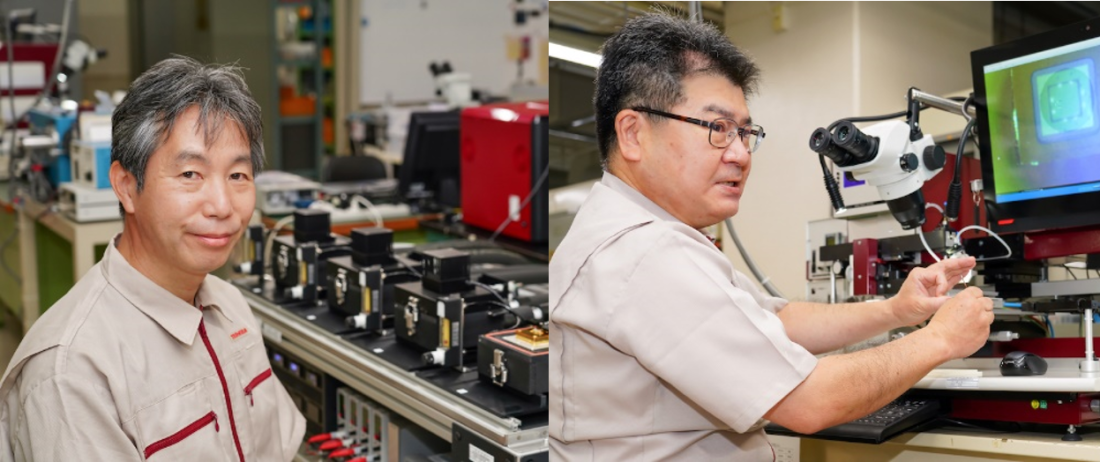

株式会社東芝 生産技術センター 製造プロセス・検査技術領域 光学・検査技術研究部 金子 桂氏

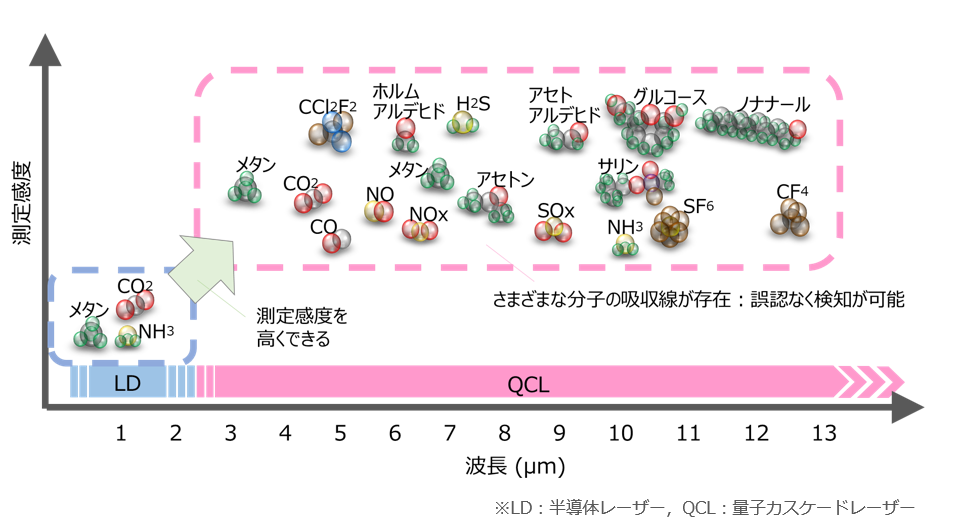

「QCLは3μm~13μmという波長域の光を発振させることができ、波長を合わせることで様々なガスをピンポイントかつ高感度で検知できるのがメリットです。他の半導体レーザーでは、この波長域は得られません。対象となるガスとして、産業プラントではメタンや窒素酸化物(NOx)など、ガス漏洩の場面では六フッ化硫黄(SF₆)などを検知しなければならないでしょう。温室効果ガス抑制のためのCO₂検知や、排ガスの監視、さらに公共施設でのサリンなど毒性ガス検知にも役立てられます。多様なガスを測れることで、活躍場面は大きく広がります」

波長を合わせることで、様々なガスの高感度検知が可能

2018年にこの技術を東芝グループ内で発表したところ、事業部門からは「ガス配管からのガス漏洩を検知したい」などの問い合わせが多数あった。手応えを感じた金子氏のチームは、「この技術が実装されれば、ガスの定点観測にとどまらず、活用範囲は広がるはず」と意を強くした。赤外線カメラと併用すれば目に見えないガスの可視化もでき、漏洩箇所の早期発見、遠隔検知につながるなど、社会課題解決への貢献は大きい。

さらに、QCLは半導体レーザーであるため小型で、機器を持ち運べるのもメリットだ。人が運んで気になる箇所にレーザーをあてれば、高所にある配管やダクト、近づけない製造ラインでのガス漏洩、異臭検知へと期待は高まる。製造現場での人手不足が深刻化する中、機動性・汎用性のあるガスセンシングは大きなソリューションになり得るのだ。

多様なガスのリアルタイム監視、遠隔検知、可視化を目指す

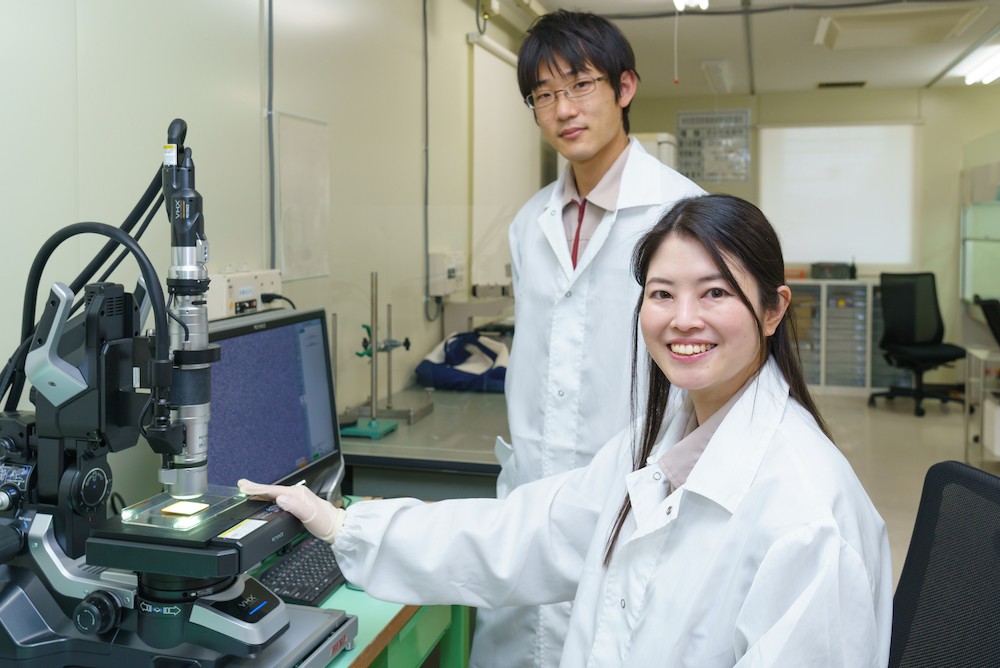

金子氏のチームは、4名の精鋭から構成される。「半導体の成膜とレーザー開発」に実績を持つ金子氏と橋本氏、生産技術センターで「紫外線光源、レーザー」一筋に技術を磨いてきた角野氏、そして「半導体レーザーの応用」で技術的知見を重ねた斎藤氏だ。それぞれの専門性を組み合わせたチームによる、QCLガスセンシングの社会実装――見えないものをレーザーで測る技術の開発は、こうして始動した。

ビームが面から出る? 品質と量産化を実現するブレイクスルー

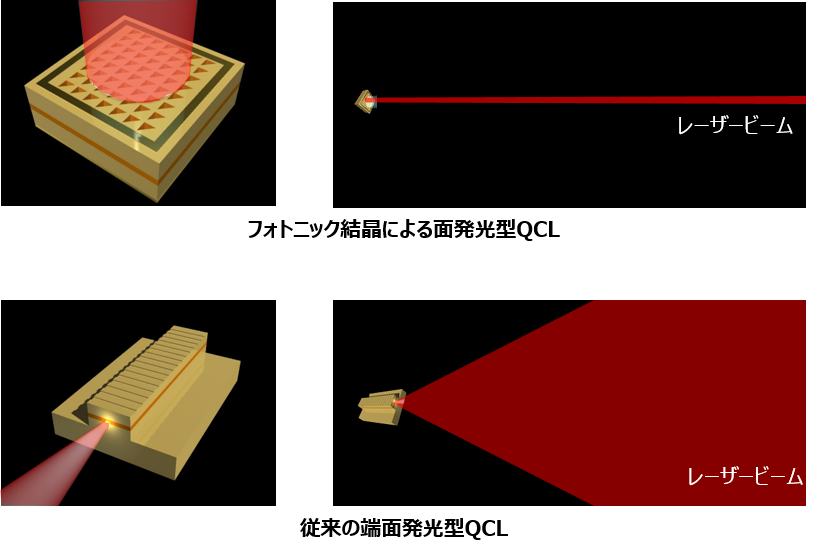

ただ、チームが思い描く技術の社会実装には、大きな障壁があった。QCLを実現するには、他の半導体レーザーに比べると複雑な膜構造が必要だ。このため量産化は容易ではなく、製造コストもかさんでしまう。また、一般的な半導体レーザーで使われるのは「端面発光型」だが、高出力時にレーザービームの質を維持することが難しい。さらに、レーザー光が広がって収束できないため、遠隔に届けることも難しくなってしまう。

多様な社会課題に応えるためには、高出力・高品質のレーザービームで遠隔検知ができなければ意味がない。そこでメンバーが着目したのは「面発光型のレーザー」だ。しかし、この開発は難易度が高く、研究開発の先行例がほぼ見られない。チームは面発光型のQCLを実現するため、「フォトニック結晶(Photonic Crystal)」を活用した構造に注目し、開発に取り組んでいる。この開発で彼らが目指すのは、製造工程における超精緻なコントロールだ。

レーザービームの質が高く、量産化に向いた面発光型QCL

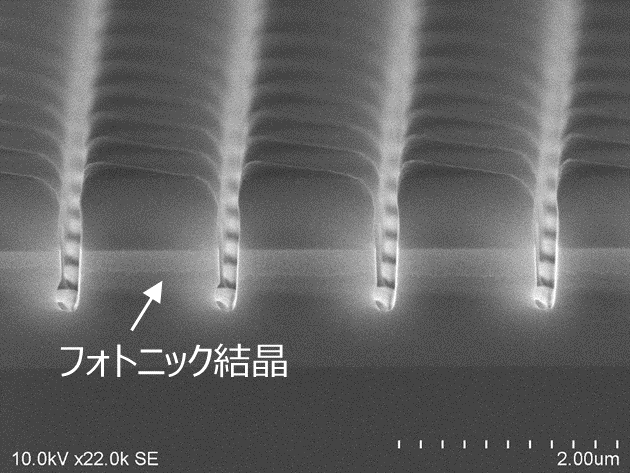

フォトニック結晶とは、光の屈折率が周期的に変化するように形成されたマイクロレベルの構造体で、形状は円柱や三角柱など様々だ。これらを成形することで、特定の波長の光を伝えたり、ピンポイントの方向に出したり、高精密なレーザービームの制御が可能になる。ミクロの世界のコントロール技術があって初めてフォトニック結晶を成形することができ、高出力・高品質を兼ね備えたQCLが実現する。

フォトニック結晶の作製には、ナノメートルレベルで形状と周期性を制御する必要がある

このフォトニック結晶の成形を担った橋本氏は、その時の苦労やチームで乗り越えたプロセスを次のように語る。

「もちろん、成形に失敗したフォトニック結晶は山ほどあります。フォトニック結晶成形のデータ、プロセスを見ながらチームでディスカッションを重ね、新たな条件を設定してまた取り組む。この繰り返しで、ようやく現在に至っています。互いの専門性をぶつけあうだけでなく、きっちり技術的成果につなげられたのは、レーザー、半導体に長年携わってきた4人だからです」(橋本氏)

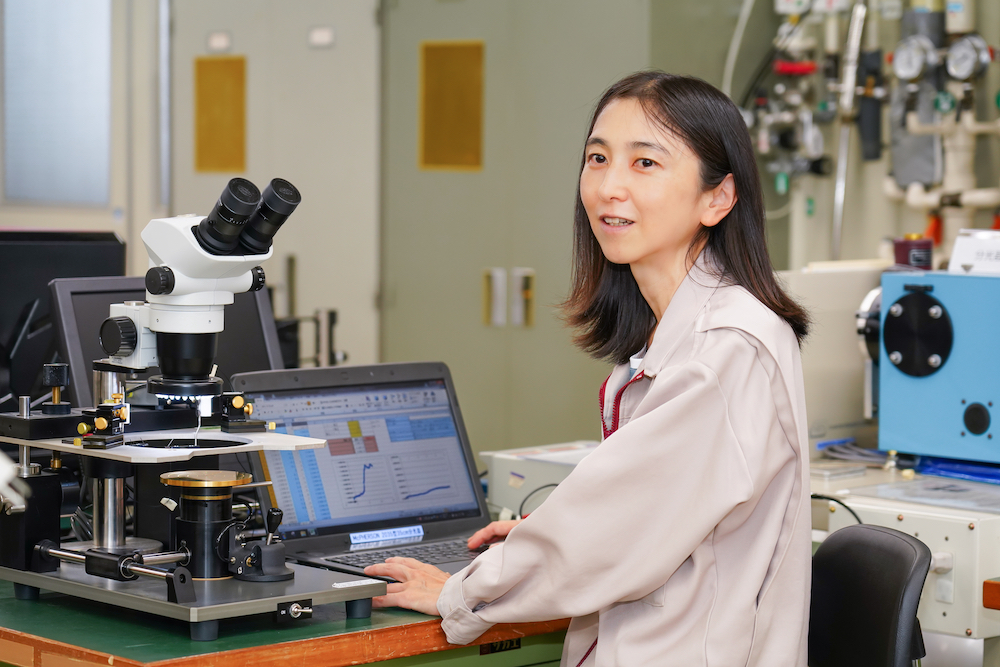

株式会社東芝 生産技術センター 製造プロセス・検査技術領域 光学・検査技術研究部 橋本 玲氏

本稿の最初に登場した金子氏も、同じように「半導体の成膜と、レーザーの開発」で独自技術を磨いてきた。橋本氏に継いで、言葉に力を込める。

「QCLを独自開発するため、私たちは『原子の動きを制御し、成膜装置で1原子ずつ積層する技術』の確立を目指しました。また、薄膜の厚さや組成、界面評価のために、透過型電子顕微鏡と同等の空間分解能を持つ3次元アトムプローブ分析など、様々な評価手法も取り入れました。設計通りの組成と膜厚で、高品質の結晶を成長するのが私の役割です。素子への加工工程は仲間に託しており、4人の力が合わさって、波長4μmレベルの面発光型QCLとして世界で初めてレーザー発振にたどり着きました」(金子氏)

成膜装置を操作する金子氏

ここに斎藤氏、角野氏が続く。「面発光型のレーザー」を実現する微細加工には、当然ながら大元の設計図が必要だ。この精緻な設計図の作成と、実験結果を経ての調整は斎藤氏が担当。斎藤氏は、約30年にわたって半導体レーザーと照明など様々な応用開発に携わってきた知見をフルに生かしたという。角野氏はといえば、結晶に電流が通って確実に発光し、レーザーが安定するように、光学素子などの調整を繰り返した。さらに、レーザーが動作時に発する熱はレーザー自体を破壊するため、いかに効率的に排熱するか、その設計と検証も繰り返した。流れるようなチームプレーは、お互いのスキル、得意分野を熟知したメンバーならではの連携だ。

株式会社東芝 生産技術センター 製造プロセス・検査技術領域 光学・検査技術研究部

斎藤 真司氏、角野 努氏

より安全な世界へ――4人の志がロードマップを照らす

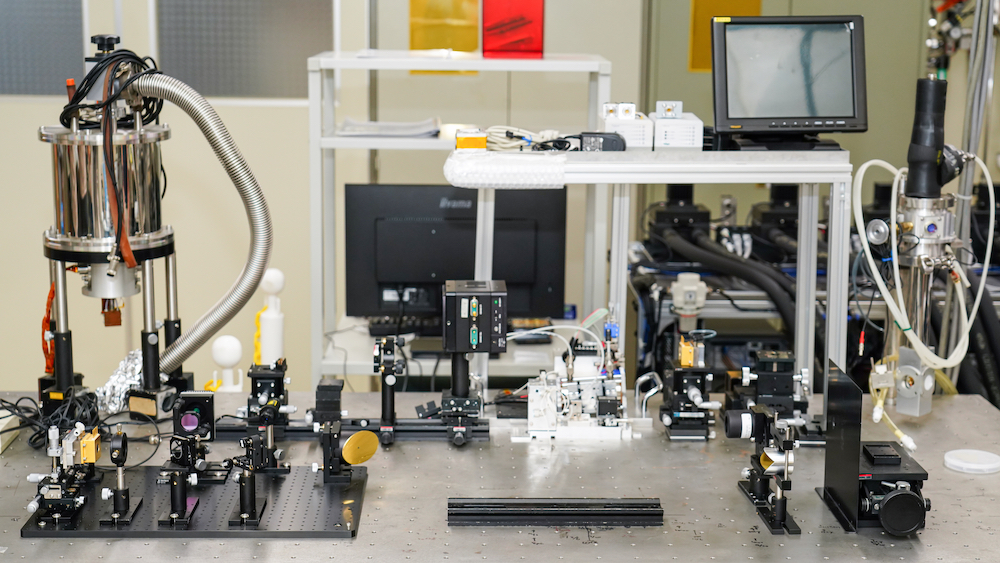

チームの歩みは止まらない。半導体結晶が設計通りに成長できているかなどの品質評価に、機械学習の手法を取り入れるなど、開発のスピードアップに余念がない。現在、QCLを用いた遠隔ガスセンシングの検証実験を行っており、実験環境ではあるが濃度0.2%~サブパーセントのCO₂を特定でき、遠隔検知も10m程度を可能にした。現場での実証テストを視野に入れた今、メンバーは自らの技術の向上、さらなるQCLの価値向上を続けている。

「設計図通りに実物化する技術は、まだ途上のものです。そして、技術がよくても、高価格だと意味がない。『目に見えないもの』を、リアルタイムに、遠隔から、高感度に検出する開発は続行中です。伸びしろがある技術ですから、さらに性能を高め、量産化に向けた標準化を進めていきます」(橋本氏)

「この技術は工場といった製造現場はもちろん、社会全体を変えていけるものだと信じ、研究開発に励んでいます。世界をよりよい場所にしたい。その思いで、『見えないモノを光でセンシング』の社会実装を進めていきます」(斎藤氏)

「遠隔検知には、距離に応じて減衰するレーザービームをいかに捉えて電気に変えていくかがポイントになります。自動運転技術で注目を集めるLiDAR※2、気象用のレーダーなど、東芝のキーテクノロジーを積極的に学び、障壁を越えていきます」(角野氏)

※2 LiDAR(light detection and ranging):レーザー光が物体に当たり、跳ね返ってくる時間を計測し、距離や方向を測定。

「東芝グループ内からのフィードバックでは、現場ならではの声が大いに参考になります。今後は東芝の外に向けても積極的に情報発信し、私たちが予想もつかないアイデアをどんどん取り入れ、オープンイノベーションで開発を進めていきます」(金子氏)

見えないものを検知し、可視化する高度なセンシングは、原子レベルでの結晶成長、精緻なリソグラフィ、ドライエッチング技術を駆使して生まれたものだ。その基盤には東芝グループが取り組んできた半導体開発、レーザー研究がある。製造現場の環境改善に、そして公共の安全や環境問題のソリューションとして、メンバーの次なる一歩にかかる期待は大きい。

量子カスケードレーザー(QCL)を用いた遠隔ガス検知の光学系

面発光型量子カスケードレーザーの開発は、防衛装備庁安全保障技術研究推進制度 Grant NumberJPJ004596 の研究課題 「フォトニック結晶による高ビーム品質中赤外量子カスケードレーザの開発」の支援を受けて実施した。また、文部科学省ナノテクノロジープラットフォーム>事業(NIMS 微細加工プラットフォーム)、12025014(F-17-IT-0002)の支援を受けて実施した。

![]()