東芝の若き技術者たち ~データの持つ力で製造業の未来を描く~

2021/12/17 Toshiba Clip編集部

この記事の要点は...

- ものづくりプロセスのデータ化により、生み出せる価値とは?

- デジタル化は誰のためにあるのか? 顧客に寄り添った提案で価値を最大限に!

- 自分にかかる期待に応え、社会貢献するために。きめ細かくこだわり続ける。

コンピュータの登場以来、社会は目まぐるしく進化してきた。ものづくりのプロセスでもIT化が進められ、様々なシーンで収集されるデータをどう生かすかが勝利の条件となっている。

東芝は、創業以来140年以上にわたり蓄積してきたものづくりのノウハウと、世界をリードするデジタル技術とデータ分析力によって実現されるCPS(Cyber-Physical Systems)テクノロジーで、この新しいものづくり社会を切り拓いてきた。こうした時代の流れの中、デジタルネイティブとして成長してきた東芝の技術者は、今後の世界をどう思い描き、変えていくのだろうか。

ものづくりの現場を変えるデジタル化に挑む

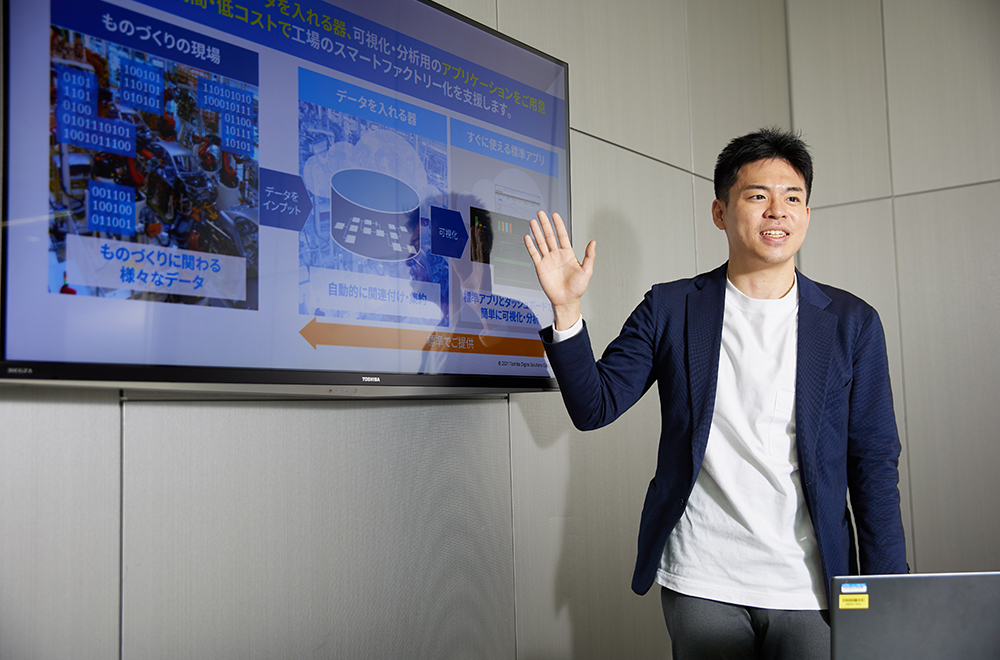

東芝グループでデジタルトランスフォーメーション(DX) を目指す取り組みの最前線を走る、東芝デジタルソリューションズの技術者である池田哲之氏。入社二年目ながら、東芝が長年にわたり蓄積してきたものづくりの知見と先進のデジタルテクノロジーを結集した製造業向けソリューションであるMeister Factoryシリーズの開発・導入という重要な役割を担っている。

「私の仕事は、ものづくりのプロセスの中で発生する様々な出来事を、デジタルデータに変換・蓄積し、そのデータを使って生産性や品質の上げ方などの仕組みを検討・提案することです」

東芝デジタルソリューションズ株式会社ICTソリューション事業部 スマートマニュファクチャリングソリューション部 スマートマニュファクチャリング技術担当 池田哲之氏

たとえば、ものづくりの現場での生産性向上を阻害する一つの要因として、不良品発生の原因追及への負担がある。いつ、どこで、何が原因で不良が発生したのか。通常は様々な散在した情報の中から、手作業で関連資料などを確認して原因を絞り込んでいく必要がある。しかし、不良発生の際には設備が変わった・材料が変わった・ヒトが変わったなどの5M1E※の変化が発生していると考えられているため、5M1Eの情報をデジタル化し、見える化することで、不良発生の原因推定を速やかに行えるようになる。

※5M1E:Man(人)、Method(方法)、Measurement(測定)、Material(材料)、Machine(機械)と、Environment(環境)

池田氏が扱うMeister Factoryシリーズでは、加工工場、組み立て工場など複数工場や異なる工程に横断したデータを統合管理し、トレーサビリティの提供と、可視化を実現する。収集されたデータを基にサイバー空間にデジタルツイン(Digital Twin)としてものづくりのプロセスを再現することで、現場改善だけではなく、ものづくりのバリューチェーン全体の最適化に向けたサポートが行えるものだ。

「Meister Factoryシリーズを使うことで、将来的に発生するトラブルを予想したり、さらなる効率化を目指したりすることも可能となります。こうしたデータ収集、蓄積、解析には、東芝が創業以来140年以上にわたり蓄積してきた、ものづくりの経験・ノウハウが欠かせないのです」

どういうことだろうか? 池田氏によると、一言にデータといっても、工場や工程によってその性質や取り方が異なるという。種々雑多なデータのままでは各プロセスを横断したデータ活用は行えず、製造業でデジタル化が進まない理由の一つとなっているというのだ。そこで、東芝のものづくりの知見が生きると池田氏は語る。

「どのような製造工程でどんなデータを取り、それをどういう形のデータに変換すれば統合管理ができ、期待する活用方法につながるのかといったものづくりの視点と、システムの視点があってこそ、顧客に対して最適な提案ができるのです」

しかし、ただデータを取得して分析結果を示せばいいというものではないという。その価値を認め、現場に導入してもらうには、顧客の納得が必須となるし、データを活用した製造プロセスの変革に対して抵抗もある。工場の現場では、紙ベースで進行管理しているプロセスもまだまだある。それらも元々は効率的な作業のために導入されている仕組みなのだ。データを活用すれば効率化ができ生産性が向上すると力説しても、そう簡単には受け入れてもらえないのだと池田氏は語る。では、池田氏は、そのような慣習をどのようにケアするのだろうか。

「データを活用したプロセス改革が、お客様のものづくりにとってどんなメリットをもたらすのかの理想像を示し、そこに至るステップを噛み砕いて説明しています。現場に通って実情を理解した上での丁寧な提案は、きっとお客様に理解いただけると考えています。いきなり製造業のDXのゴールを決めて誘導するのではなく、お客様と目指す姿を共有し、着実に1段ずつ、ともに歩んでいくことが重要だと考えています」

丁寧な説明のためにも、プレゼン資料づくりは積極的に自分で行っているという

肌感覚で知っている、ものから生まれるデータの魅力

池田氏の学生時代の専攻は機械制御。学部では、パラリンピックの選手が使用するチェアスキーを対象に、空気抵抗を削減する形状をシミュレーションしていたという。また、大学院では、惑星探査を想定した軟弱地盤を効率的に移動するモビリティを研究し、ロボットの動きからデータを収集し、シミュレーションしていた。

「残念ながら、シミュレーション結果を実際に試していただく機会はありませんでした。しかし、実際のチェアスキーが受ける空気抵抗や、軟弱地盤でのロボットの動きをデータ解析したことは、『リアルなもののデータが、どう次の価値につながるのか』という肌感覚を養いました。これは、現在の仕事の基礎になっています」

当初、池田氏は、自身の研究が、東芝が取り組むCPSテクノロジーと同じベクトル上にあるとは想像しなかったと語る。CPSでは、現実世界のデータをサイバー空間で分析し、活用しやすい情報や知識として、再び現実世界にフィードバックして価値を創造する。まさに、チェアスキーやロボットから生まれるデータを分析・シミュレーションし、新たな形状などに反映する研究と符合すると池田氏は感じたという。

池田氏が初めて東芝のCPSについて知ったのは、就職活動中に受けた東芝の説明会だった。そこで東芝の技術者が語るCPSテクノロジーに、自身の進むべき道として興味を惹かれていったという。そして入社後、自分の持つ機械系の知識を強みとし、現場を知る技術者だからこそ感じ取ることができる、データにもとづく価値創出、製造業のDXを目指すことに取り組めているのだと語る。

コロナ禍により進んだリモートワークや、フリーアドレスの導入などにより働き方も大きく変わったという

「実は、入社前には東芝をもっと堅い会社だと思っていました。大きなシステムの中に組み込まれて、自分の個性を出すのは、ずっと偉くなってからだと覚悟していました。だから、良い意味で期待を裏切られた感じです」

入社後すぐに、自分への期待が大きいことを池田氏は実感したという。たとえば、顧客にDXを目指すメリットを説明する資料の制作だ。顧客はどこの説明を分かりにくいと感じ、どういう言葉遣いがひっかかり、どこのポイントに絞って伝えるべきか。これらを一つひとつ解消する資料づくりを池田氏は任される。そして現在、その資料は標準提案書となり、何十人という営業・技術者が顧客への提案に活用しているという。一人の若者の頭脳が生んだ価値が組織全体に拡がり、有機的な効果を生んでいる。

もちろん、一人ですべてを成し遂げた訳ではない。池田氏の期待に応えたいと思う気持ちを後押しするように、多くの先輩や上司が彼を支えた。そして、彼らの助言、普段の仕事ぶりに対して、池田氏は次のように感じている。

「とにかく何でも挑戦していこうと思っていました。一つひとつ仕事を進めて、先輩からのアドバイスを受けて軌道修正しています。学びたい、やりたいという意欲に応えてもらえる幸せをかみしめています。

また、先輩方は決して妥協しません。どんなに小さなことでも、課題解決につながる可能性を見逃さず、こつこつと積み上げていきます。お客様の目に見えないこういう取り組みが、東芝が創る価値の土台になっているとよく分かりました」

今、池田氏は「次は、英語を生かした仕事がしたい」という希望が通り、海外案件を担当することとなったという。きっと、海外の現場でも嬉々として仕事にあたる池田氏の笑顔を見つけることができるだろう。

![]()

関連サイト

※ 関連サイトには、(株)東芝以外の企業・団体が運営するウェブサイトへのリンクが含まれています。

ものづくりIoTソリューション Meister Factory シリーズ | 東芝デジタルソリューションズ