サステナブルな食卓に貢献する【前編】 ~国境を越えるモノづくりDNAとは?

2022/12/01 Toshiba Clip編集部

この記事の要点は...

- コロナ禍で求められた電子レンジ、その心臓部のマグネトロンとは?

- テレビのブラウン管技術が、電子レンジの心臓部に活用される!?

- 日本とタイで共有され、進化するモノづくりのDNA

今や欠かすことのできない家電製品の1つである電子レンジ。コロナ禍による外出自粛の期間、どうししても単調になりがちな私たちの食卓を少なからず豊かにしてくれた陰の主役だ。世界中の人々が、改めて電子レンジのありがたみを実感しただろう。

一方、電子レンジは頻繁に使用するからこそ、消費電力による環境負荷が気になるところだ。学術誌“Science of The Total Environment”の2018年の報告では、欧州で電子レンジが使用する電力により770万トンのCO₂が排出されたという。消費電力は少ないに越したことはない。

この電子レンジの心臓部である「マグネトロン」の製造に一役買っているのが、東芝だ。本記事では、エネルギー効率がよく高品質なマグネトロンの製造において、日本とタイでモノづくりのDNAがどう連鎖したのかについてご紹介する。

日本で最初の業務用電子レンジを開発

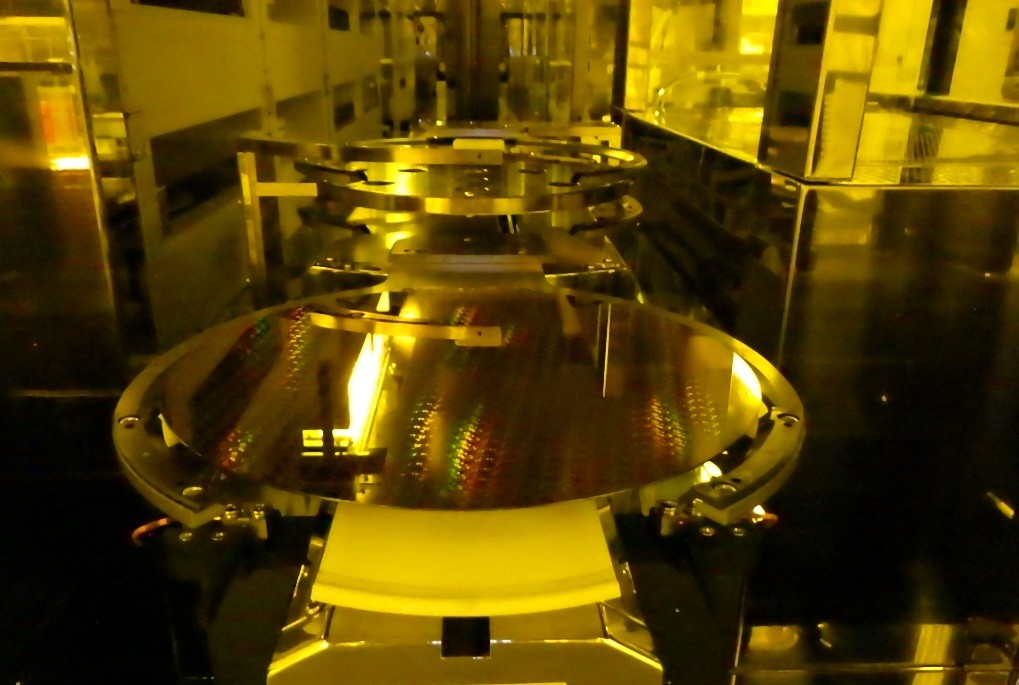

マグネトロンは、直流の電気を電波の一種であるマイクロ波に変換する真空管だ。元々は1920年代に米国で発明され、第二次世界大戦中は主にレーダーに用いられる技術として研究されていた。

その技術が転用され、電子レンジが誕生したのだ。電子レンジは、マイクロ波によって食品に含まれる水分子を高速で振動させ、その摩擦熱で食品を加熱する。マイクロ波を生み出すマグネトロンは、電子レンジの心臓部に当たる基幹部品といえる。

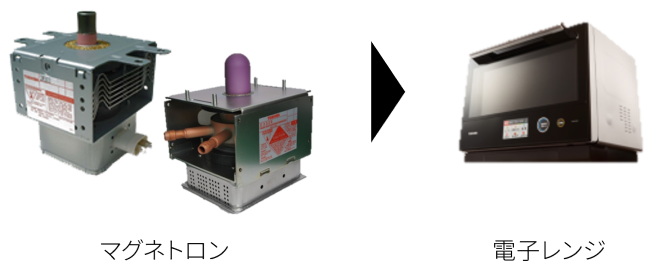

マグネトロンは、電子レンジの心臓部として活用されている

東芝は、日本で最初の業務用電子レンジを開発し、同時にマグネトロン製造企業として長い歴史を持つ。現在、東芝グループの中でマグネトロンの研究・開発を担うのが、北海道旭川市に拠点を構える東芝ホクト電子だ。そして、開発された電子レンジ用マグネトロンの製造で活躍するのが、東芝ホクト電子タイ社(THDT)である。長年、高品質と高効率を追求し続けており、現在も東芝製マグネトロンは、電子レンジメーカーである多くの顧客企業から評価されている。

コロナ禍で、需要が伸びた電子レンジとマグネトロン

冒頭で触れたように、コロナ禍により世界中で外出制限が課され、多くの人々が自宅で過ごすようになった。その中で、調理家電として電子レンジの便利さが改めて注目され、世界的に需要が伸びている。結果、マグネトロンの需要も増えている。THDTでマグネトロン製造・技術・品質の担当役員を務めるSatit氏は、こう話す。

「コロナ禍以降、私たちの国でも多くの人が自宅で過ごすようになりました。ランチでもディナーでも、冷凍食品などを電子レンジに入れて数分待つだけで、温かい料理がすぐに食べられます。今回、私たちの製品が人々の暮らしを“食”の面で支え、命を支えられた。そう実感できたことは大きな喜びでした。

それともう1つ。東芝の電子レンジ用マグネトロンはエネルギー効率が優れており、低消費電力という形でも世界に貢献できています。サステナビリティの観点でエネルギーを取り巻く状況が大きく変わっており、私たちのマグネトロンが持続可能な社会に貢献できると強く思いますし、誇りに感じています」(Satit氏)

東芝ホクト電子タイ社 Director Satit Wongchompoo氏(左)

実は、タイは東南アジアの中でも外食が盛んな国の1つだ。今回のコロナ禍により、人々は外食の自粛も余儀なくされた。そのような中で、同国の食文化を支えたのも電子レンジだったと言えるだろう。

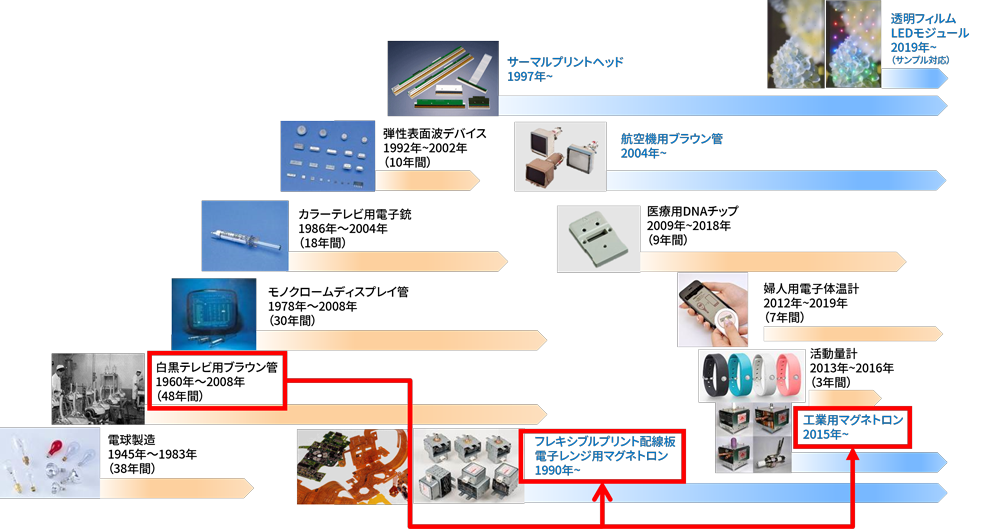

テレビのブラウン管製造ノウハウが、電子レンジの心臓部へ

高品質、高効率のマグネトロンを開発・製造する上で、研究開発の歴史や、知見の蓄積は重要であるとSatit氏は強調する。具体的には、マグネトロン製造では、かつてブラウン管テレビで使われていた真空管の知見が重要な役割を果たしている。ただし成熟した技術なので、現在、大学などで関連技術を基礎から学ぶことは難しい。だからこそ、実際の製造現場での技術継承は極めて重要だ。

日本の東芝ホクト電子は、1960年代から白黒テレビ用ブラウン管製造を担っていた実績がある。1990年代からは電子レンジ用マグネトロンの製造を開始、2000年代にはその製造をTHDTに移管したが、その過程で技術はタイに脈々と継承された。

テレビのブラウン管の開発・製造で培った技術が、マグネトロンに継承されている

「THDTのマグネトロンの開発・製造において、受け継がれた知見は大きな強みになっています。エネルギー効率が高く、高品質なマグネトロンを安定的に生み出すには、電気・機械の知識はもちろん、真空管の製造技術を含めた様々な知識を総動員しなくてはなりません。ですから我々も、大学で学んできた以上の知識を現場での実践から習得してきました。

東芝のマグネトロン製造の知見の蓄積は、非常に貴重でユニークなものです。その意味で、我々が得たものを、現場でのトレーニングを通じて次世代に引き継いでいくことも非常に重要になります」(Satit氏)

タイにおける東芝ブランドへの信頼

THDTの従業員数は約700人(2022年8月現在)。その大半が、現地採用されたタイの技術者や技能者である。タイにおける東芝ブランドの信頼は高く、全国から優秀な人材が集まっている。Satit氏も、東芝の魅力に惹かれて入社した一人だ。

「私が入社したのは1992年3月のこと。当時からタイでは、東芝は世界の電機メーカーの中でも優れた企業として認識されており、誰もが知っています。私もぜひ東芝で働きたいと考え、THDTに応募しました。

日本人のエンジニアリング・マネージャーの面接を受け、様々な会話をする中で、私が持っている電気・エンジニアリングの知識や、短期間で多様な知識・技能を習得できる能力であったり、柔軟な対応力だったりが東芝に向いていると直感しました。そのとき、どうやら面接官も同じような印象を持ってくれたようです。私が東芝を選んだのと同時に、相手も私を選び、晴れて入社することになりました」(Satit氏)

東芝ホクト電子タイ社の外観

タイにおける東芝の認知度は、幅広い世代に広がっている。THDTでプロセス・エンジニアとして活躍する中堅世代のSarawut氏も、「子どもの頃から、東芝に親しみを持っていた」と話す。

「今、私は45歳で、幼い頃から東芝の製品が身近にありました。当時タイで使われていたスローガン“Toshiba brings good things to life(東芝は人生によいものをもたらす)”をよく見聞きしていました。その後、大学の工学部に入ると、就職先として改めて興味を持つようになりました。

高品質で魅力的な製品を通じて人々の豊かな生活を実現しようと、東芝は常に新しい技術を開発しています。私もそのような仕事をしたいと思い、THDTへ入社しました。現在はプロセス・エンジニアとして、最高品質の製品をつくるため、学んだことに自分の視点を組み合わせて進化させながら、製造プロセスのコントロールと改良の仕事に携わっています」(Sarawut氏)

東芝ホクト電子タイ社 Magnetron Manufacturing Engineering Group Group Manager Sarawut krueganok氏(左)

タイでも高品質で信頼性の高いものとして知られている、東芝の製品。ベテランのSatit氏だけでなく、中堅エンジニアのSarawut氏も、入社以来、品質や安全性に注力してきたという。

その背景には、モノづくりのDNAがあった。「この考えは、私だけではありません。従業員たちが、世代を超えて培ってきた姿勢なのです」とSarawut氏。東芝の製品が活躍する場面に触れ、また自分で使ったりするたび、その品質の高さに誇りを抱くTHDTのメンバーたち。日本とタイをつなぐモノづくりのDNAがどのように浸透しているのか。後編では、さらにタイでの人材育成について具体的に深堀りしていく。

![]()